一 : 皮带式输送机毕业设计

********

毕业设计说明书

普通带式输送机的设计

作 者:

学院(系): 专 业:

指导教师:

学 号:

评 阅 人:

----年-月

皮带式输送机 皮带式输送机毕业设计

普通带式输送机的设计

摘要 本文在参考常规下运带式输送机设计方法的基础上,分析了常见驱动方式和制动方式用于长运距、大运量下运带式输送机上的优缺点,提出该运输机可采用的驱动和制动方式;分析了常见软起动装置及其选型方法,归纳总结出长运距、大运量变坡输送下运带式输送机设计中的关键问题和可靠驱动方案和制动方式优化组合的可行方案;通过常规设计计算,提出了合理确定张紧位置、张紧方式及张紧力大小的方法;对驱动装置及各主要部件进行了选型并校核。[www.61k.com]

长距离变坡下运带式输送机运行工况复杂,在设计方面需考虑各种可能的工况,并计算最危险工况下输送机的各项参数,同时为保证运行过程中输送机各组成部分能适应载荷及工况的变化需将拉紧力统一,然后重新计算各工况下输送机参数,最终确定整机参数。

本论文对长运距、大运量变坡下运带式输送机,综合考虑各方面的因素,采用合理的驱动方案、制动方式和软启动装置组合,有效保证长运距、大运量变坡下运带式输送机的可靠运行。

关键词:带式输送机 下运 长距离 变坡

皮带式输送机 皮带式输送机毕业设计

目 录

1 绪论………………………………………………………………………………1

2.输送机的发展与现状……………………………………………………………2

2.1国内外带式输送机的发展与现状 ……………………………………………2

2.1.1国外煤矿用带式输送机技术现状和发展趋势 ……………………………2

2.1.2国内煤矿用带式输送机的技术现状及存在的问题 ………………………3

2.1.3我国煤矿用带式输送机的发展 ……………………………………………3

2.2选题背景 ………………………………………………………………………4

2.2.1主要技术参数 ………………………………………………………………4

2.2.2线路参数 ……………………………………………………………………5

2.2.3物料特性 ……………………………………………………………………5

2.2.4带式输送机工作环境 ………………………………………………………5

2.3本课题的研究内容 ……………………………………………………………6

2.3.1长运距、大运量下运带式输送机关键技术分析研究 ……………………6

2.3.2带式输送机的设计及驱动、制动方案的分析 ……………………………6 3长距离、大运量下运带式输送机关键技术的分析 ……………………………7

3.1下运带式输送机基本组成 ……………………………………………………7

3.2驱动方案的确定 ………………………………………………………………7

3.3带式输送机制动技术 …………………………………………………………8 4 长距离大运量下运带式输送机的设计…………………………………………11

4.1 带式输送机原始参数…………………………………………………………11

4.2 带式输送机的设计计算………………………………………………………11

第 I 页 共Ⅲ页

皮带式输送机 皮带式输送机毕业设计

4.2.1输送带运行速度的选择……………………………………………………11

4.2.2输送带宽度计算……………………………………………………………12

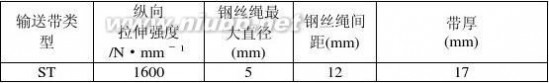

4.2.3初选输送带…………………………………………………………………12

4.3输送机布置形式及基本参数的确定…………………………………………13

4.3.1输送带布置形式……………………………………………………………13

4.3.2输送机基本参数的确定……………………………………………………13

4.4线路阻力的计算………………………………………………………………14

4.5输送带张力的计算……………………………………………………………15

4.5.1张力计算时各种运行工况的讨论…………………………………………16

4.5.2 最大发电状态下张力计算 …………………………………………………16

4.5.3 最大电动状态下张力计算 …………………………………………………19

4.5.4满载状态下张力计算………………………………………………………20

4.5.5三种工况综合分析张力计算………………………………………………21

4.5.6电机数量与配比的选择……………………………………………………24

4.6 滚筒的选择与减速器的选择…………………………………………………24

4.6.1传动滚筒直径的选择………………………………………………………24

4.6.2改向滚筒直径选择…………………………………………………………24

4.6.3减速器的选型………………………………………………………………24

4.7 制动器装置的选择……………………………………………………………25

4.7.1目前主要的制动装置原理与性能…………………………………………25

4.7.2制动器的选用原则…………………………………………………………27

4.7.3制动器的选择………………………………………………………………27

第 II 页 共Ⅲ页

皮带式输送机 皮带式输送机毕业设计

4.8软起动装置的选择……………………………………………………………28

4.8.1 目前主要的软起动装置原理与性能………………………………………28

4.8.2 软起动装置的选用…………………………………………………………31

4.9拉紧装置………………………………………………………………………31

4.9.1张紧位置的确定……………………………………………………………32

4.9.2拉紧力及拉紧形成的计算…………………………………………………32

4.9.3拉紧装置选择………………………………………………………………32 5 结论………………………………………………………………………………34 致谢 ………………………………………………………………………………35 参考文献 …………………………………………………………………………36 外文文献原文

译文

第 III 页 共Ⅲ页

皮带式输送机 皮带式输送机毕业设计

1 绪论

带式输送机的最新发展方向时一呈现长距离、大运量、高速度、集中控制等特点。[www.61k.com)与其他运输设备(如机车类)相比,不仅具有长距离、大运量、连续运输的特点,而且运行可靠,易于实现自动化和集中控制,经济效益十分明显。带式输送机也是煤矿最为理想的高效连续运输设备,特别是煤矿高产高效现代化的大型矿井,带式输送机己成为煤炭高效开采机电一体化技术与装备的关键设备。

随着煤矿现代化的发展和需要,我国对大倾角固定带式输送机、高产高效工作面顺槽可伸缩带式输送机及长运距、大运量带式输送机及其关键技术、关键零部件进行了理论研究和产品开发,应用动态分析技术和中间驱动与智能化控制等技术,研制成功了软启动和制动装置以及PLC控制为核心的电控装置,并且井下大功率防爆变频器也已经进入研发、试制阶段。随着高产高效矿井的发展,带式输送机各项技术指标有了很大提高。

本文在对常规下运带式输送机驱动及制动方案的理论研究的基础上,提出长运距、大运量下运带式输送机常见驱动方式和制动方法,通过系统的动态建模计算和仿真分析,将静态设计结论和动态分析结果相结合,指出长运距、大运量下运带式输送机启动、运行和制动过程中存在的问题,并提出可行的控制理论和解决方案。

皮带式输送机 皮带式输送机毕业设计

2 输送机的发展与现状

2.1 国内外带式输送机的发展与现状

长距离、大运量、高速是带式输送机的最新发展方向。(www.61k.com)与其他运输设备(如机车类)相比,带式输送机不仅具有长距离(单机长度可达5000米,而且可以实现多机进行串联搭接,运距可达206km )、大运量、连续运输的特点,而且运行可靠,易于实现自动化和集中控制,经济效益十分明显。带式输送机运行维护费用远远低于公路汽运方式,而且只要生产时间超过5年,带式输送机输送方式比公路汽运的总投资要小得多所以在企业的生产过程中,凡能实现带式输送机输送的场合,一般都采用连续的带式输送机输送。与其他设备相比,带式输送机有以下优点:

(1)输送物料种类广泛;

(2)输送能力范围宽;

(3)输送线路的适应性强;

(4)灵活的装卸料,可以灵活实现一点或多点受料或卸料;

(5)可靠性和安全性高;

(6)费用低。

国外对于长距离地面输送带式输送机的研究和使用较早,主要用于 港口、钢厂、水泥厂、矿山等场合。带式输送机也是煤矿最为理想的高 效连续运输设备,特别是煤矿高产高效现代化的大型矿井,带式输送机 己成为煤炭高效开采机电一体化技术与装备的关键设备。

2.1.1 国外煤矿用带式输送机技术现状和发展趋势

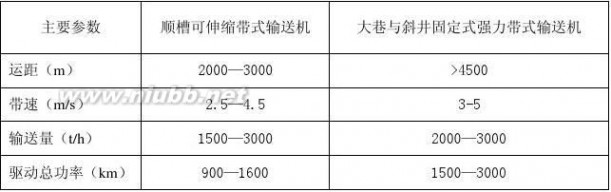

表2.1 国外带式输送机的主要技术指标

[21]

国外带式输送机技术的发展主要表现在三个方面[1]:(1)带式输送机功能多元

皮带式输送机 皮带式输送机毕业设计

化、应用范围扩大化,如大倾角带式输送机、管状带式输送机、空间转弯带式输送机等各种机型;(2)带式输送机本身的技术向长运距、大运量、高带速等大型带式输送机方向发展;(3)带式输送机本身关键零部件向高性能、高可靠性方向发展。(www.61k.com]在煤矿井下,由于受环境条件的限制,其带式输送机的技术指标要比地面用带式输送机的指标为低。国外通常使用的带式输送机的主要技术指标如表2.1所示。

2.1.2 国内煤矿用带式输送机的技术现状及存在的问题

从20世纪80年代起,我国煤矿用带式输送机也有了很大发展,对带式输送机的关键技术研究和新产品的开发都取得了可喜的成果,输送机产品系列不断增多,从定型的SDJ, SSJ, STJ, DT等系列发展到多功能、适应特种用途的各种带式输送机系列,但这一阶段的发展大都基于我国70年代前后引进带式输送机的变形和改进,主体结构没有大的变化。进入90年代后,随着煤矿现代化的发展和需要,我国对大倾角带式输送机、高产高效工作面顺槽可伸缩带式输送机及长运距、大运量带式输送机及其关键技术、关键零部件进行了理论研究和产品开发,应用动态分析技术和中间驱动与智能化控制等技术,研制成功了软启动和制动装置以及PLC控制为核心的防爆电控装置。随着我国煤矿高产高效矿井的发展,煤矿井下带式输送机到目前己达到表2.2所示的主要技术指标。

表2.2 国内带式输送机的主要技术指标

从表2.1和表2.2的比较可以看出,我国煤矿高产高效矿井配套国产带式输送机的水平基本达到了国际水平。目前,在带式输送机产品中,主要存在的问题但关键零部件的可靠性水平还有待于进一步提高。

在煤矿井下,由于煤层和井下地质结构等原因,有时不得不采用下运带式输送机。由于下运方式对制动技术、可靠性、安全性等要求较高,在矿井开拓及运输方式设计时,大都尽量避免下运运输方式,这也是目前下运带式输送机应用较

皮带式输送机 皮带式输送机毕业设计

少的原因。[www.61k.com)

2.1.3 我国煤矿用带式输送机的发展[1]

(1)大型化、智能化

为了适应高产高效集约化生产的需要,带式输送机的运输能力要加大,控制自动化水平要提高,长运距、高带速、大运量、大功率是带式输送机今后发展的必然趋势。在今后的10年内,输送量要达到4000~5000t/h,带速要提高到6m/s,顺槽可伸缩输送机头部集中驱动要达到3000米,对于固定强力带式输送机要达到5000米,单机驱动功率1000~1500KW,输送带要达到PVG3150和ST6000以上。

(2)提高关键零部件的性能和可靠性

设备开机率的高低主要取决于输送机关键零部件的性能和可靠性。而要提高关键零部件的性能和可靠性,除了进一步完善和提高现有零部件的性能和可靠性外,还要不断开发研究新的技术和零部件,如高性能可控软启动技术、动态分析与监控技术、高效储带装置、快速自移机尾、高寿命托辊等,使带式输送机的性能进一步提高。

(3)扩大功能,一机多用化

带式输送机是一种理想的连续运输设备,但目前其效能还没有充分发挥,资源有所浪费。如将带式输送机结构作适当修改,并采取一定的安全措施,就可拓展到运人、运料或双向运输等功能,做到一机多用,使其发挥最大的经济效益。

(4)开发专用机种

中国煤矿的地质条件差异较大,在运输系统的布置上经常会出现一些特殊要求,如弯曲、大倾角(>25°)直至垂直提升、长运距下运带式输送机等,而有些场合常规的带式输送机是无法满足要求的。为了满足煤矿井下的某些特殊要求,应开发满足这些特殊要求带式输送机,如波纹挡边输送机、管状带式输送机、平面转弯带式输送机、线摩擦多驱动带式输送机、大倾角上运带式输送机、打倾角下运带式输送机等。

2.2 选题背景

充矿集团东滩煤矿东翼一采区储量约1亿吨,该采区的原煤运输全部由一采

皮带式输送机 皮带式输送机毕业设计

区主运输大巷固定带式输送机担负,该输送机运距3005米,运量1800吨/小时,提升高度-175米,是属于典型的煤矿井下长运距、大运量下运带式输送机。(www.61k.com]东滩煤矿东翼一采区运输大巷固定带式输送机的设计参数说明如下: 2.2.1 主要技术参数

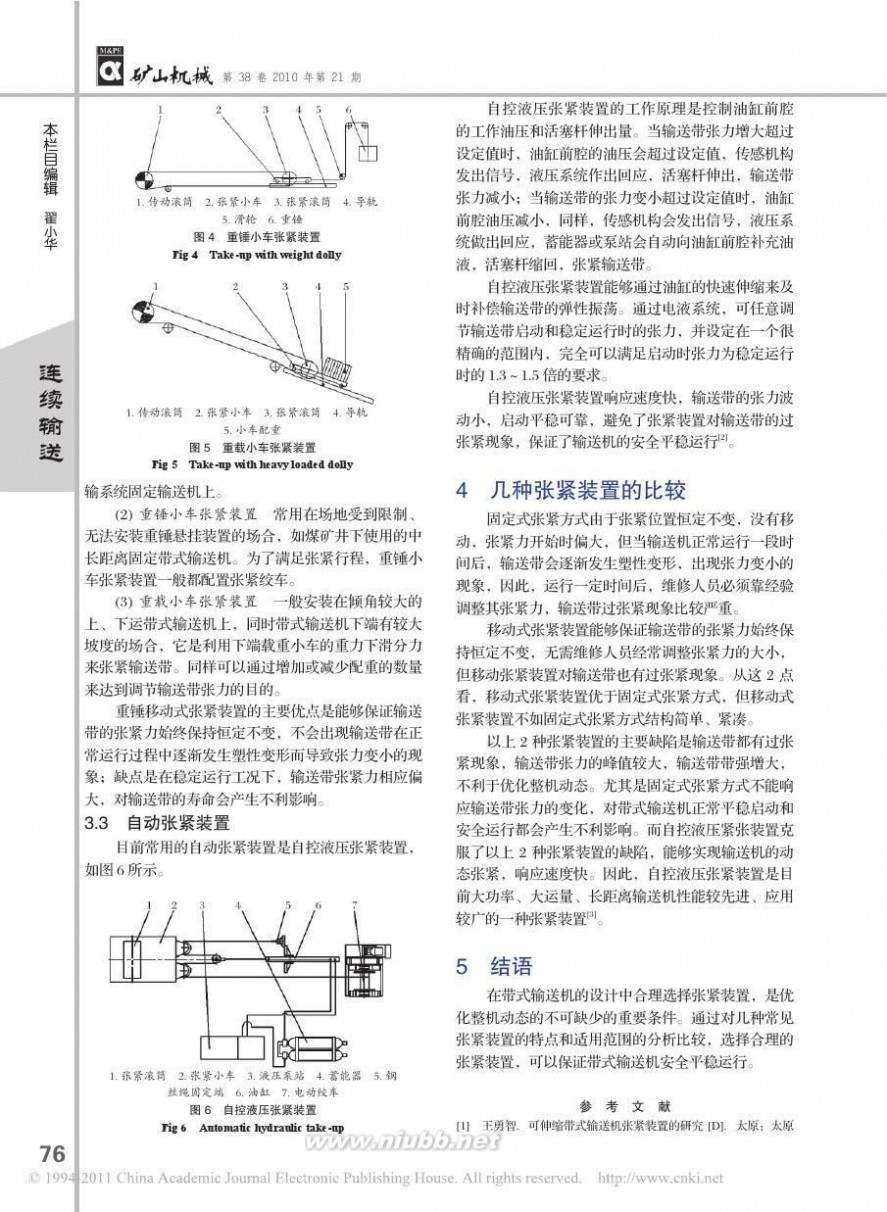

输送能力 输送长度 输送带宽度 2.2.2 线路参数

东翼一采区上山主运输大巷共3005米,可简化为如图2.1所示的八段:第一段(1点到2点)平运,长度540米;第二段(2点到3点)下运,水平长度207米,提升高度-27.1米;第三段(3点到4点)平运,水平长度62米;第四段(4点到5点)下运,水平长度518米,提升高度-82米;第五段((5点到6点)平运,长度470米;第六段(6点到7点)上运,水平长度360米,提升高度18.9米;第七段((7点到8点)下运,水平长度400米,提升高度-28.4米:第八段(8点到9点)下运,水平长度435米,提升高度-56米;整机水平长度2992米,运输长度3005米。

Q=1800t/h L=3005m B=1200mm

181716152

145

136

127

109

图2.1 输送线路参数图

2.2.3 物料特性

输送物料 物料密度 物料安息角

原煤 ρ=900kg/m3 50°

2.2.4 带式输送机工作环境

皮带式输送机 皮带式输送机毕业设计

安装地点:东滩煤矿东翼一采区上山主运输大巷,底板为煤。(www.61k.com)

环境温度:0~35℃ 。

由于带式输送机巷道起伏不平,变坡点较多,致使此带式输送机运行工况相当复杂,是目前国内乃至国外煤矿井下运行工况最为复杂的带式输送机之一:从另一方面,下运带式输送机运行安全可靠性要求高,控制系统复杂,且我国目前对下运带式输送机的理论研究较少,特别是长运距、大运量下运带式输送机系统的工况分析、动态分析、启动、制动技术研究较少,这也是本文选择长运距、大运量下运带式输送机进行研究的目的。

2.3 本课题的研究内容

2.3.1 长运距、大运量下运带式输送机关键技术分析研究

通过下运带式输送机驱动装置的各种组成方案的分析比较,以及常规长运距、大运量下运带式输送机驱动方案中软制动技术和软起动技术的理论研究,提出长运距、大运量下运带式输送机常见驱动方式和制动方法,并分析常见驱动方式和制动方法的优点和存在问题,归纳总结出长运距、大运量下运带式输送机关键驱动方案和制动方式选择的依据。

2.3.2 带式输送机的设计及驱动、制动方案的分析

针对充矿集团东滩煤矿东翼一采区主运输大巷固定下运带式输送机的设计参数及其特殊的工作环境所形成的复杂工况,首先对正常运行时工况进行设计计算,然后再对空载及最大正功和最大负功工况进行计算,再对各种工况的计算结果分析讨论,最后确定合理的张紧方式及张紧力大小,提出合理的张紧装置的选型。

通过各种工况的计算、分析比较,提出合理的驱动装置中,电机、减速器、软起动装置(调速型液力耦合器)及软制动装置各部件的选型方案。

皮带式输送机 皮带式输送机毕业设计

3 长距离、大运量下运带式输送机关键技术的分析

3.1 下运带式输送机的基本组成

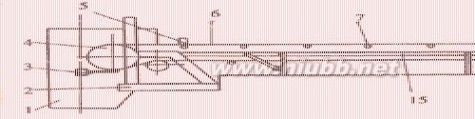

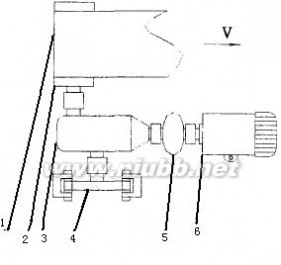

带式输送机的组成如图3.1所示[2],主要其有:输送带、驱动装置(电动机、减速机、软起动装置、制动器、联轴器、逆止器)、传动滚筒、改向滚筒、托辊组、拉紧装置、卸料器、机架、漏斗、导料槽、安全保护装置以及电气控制系统等组成。[www.61k.com]

1-头部漏斗 ;2-机架;3-头部扫清器;4-传动滚筒 5-安全

保护装置;6-输送带;7-承载托辊;8-缓冲托辊;9-导料槽;

10-改向滚筒;11-拉紧装置 12-尾架;13-空段扫清器;14-

回程托辊;15-中间架;16-电动机;17-液力偶合器;18-制

动器;19-减速器;20-联轴器

图3.1 带式输送机组成示意图

3.2 驱动方案的确定

带式输送机的驱动部是整机组成的关键部件。驱动部配置是否合适,直接影响带式输送机能否正常运行。长距离、大运量带下运带式输送机对驱动部的要求比通用带式输送机的要求更高,它要求驱动装置能提供平稳、平滑的起动和停车制动力矩,以保证输送带不出现超速、

打滑及输送带上的物料不出现滚料和滑料

皮带式输送机 皮带式输送机毕业设计

现象。[www.61k.com]为此要求驱动装置具有一个制动力可随时调整的制动器,以保证起动和停车制动的可控,极大地减小对物料的冲击。同时,在输送机空载起车时还必需保证起动的平稳性。

下运带式输送机受地形条件(如起伏较大)和装载量的影响,其起动工况比较复杂,应考虑如下几种:

(1)负载量小或空载,松闸后带式输送机不能自起动;

(2)负载量较大,松闸后带式输送机能自起动,但自然加速度较小; (3)负载量大,松闸后带式输送机能自起动,且自然加速度较大。 下运带式输送机在正常运行时,电动机也存在发电工况、电动工况交织运行的问题,所以在设计中,一般较少考虑软起动装置。带式输送机配下运带式输送机在正常运行时,电动机也存在发电工况、电动工况交织运行的问题,所以在设计中,一般较少考虑软起动装置。带式输送机配置软起动装置,可有效降低起、制动过程的动张力,延长输送带及接头的使用寿命,甚至可降低输送带强度,具有很大的经济意义。对此《煤矿安全规程》作了相应规定。

由于下运带式输送机一般情况下电动机工作在发电工况,空载时电动机工作

在电动工况。目前常用的下运带式输送机驱动部典型设备配置如表3.1所示。

表3.1 常用下运带式输送机驱动部组合表

3.3 新型下运带式输送机驱动组合及其控制过程

皮带式输送机 皮带式输送机毕业设计

多数下运带式输送机采用以下几种驱动部组合方式:

(1)电动机—制动装置—减速器—滚筒

(2)电动机—限矩型液力偶合器—制动装置—减速器—滚筒

(3)电动机—限矩型液力偶合器—减速器—可控制动装置—滚筒

(4)电动机—软启动—减速器—液压软制动—盘式制动装置—滚筒

(5)电动机—软启动—减速器—液力软制动—盘式制动装置—滚筒

(6)电动机—软启动—减速器—可控盘式制动装置—滚筒

(7)电动机—软启动—减速器—液粘软制动—滚筒

其中方式(1)~(3)多用于小型(短距离、小倾角、小运量、低带速)下运机上方式;(4)~(7)较适于大倾角下运输送机上。[www.61k.com]由上述方案可见,下运输送机可控制动装置必不可少;并且目前对下运输送机电动工况的可控起动问题有所忽视。对于长距离、大运量下运带式输送机,可控制动装置必不可少,同时可控起动装置也成为必须。

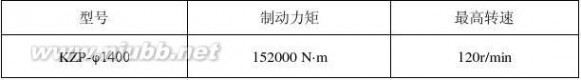

为此我们提出一种经济实用的长距离、大运量、大功率下运带式输送机的驱动部组合方案。该方案驱动部主要有以下设备组成:电动机、联轴器、调速型液力偶合器、减速机、可控制动装置、驱动滚筒等组成,如图3.2所示[3]。

图3.2 驱动部分组合方案示意图

皮带式输送机 皮带式输送机毕业设计

采用以上驱动组合的下运带式输送机的起动和停车过程如下:

(1)开机准备:先给软起动装置的电气系统和液压系统送电,使主、从动摩擦片闭合,可控制动装置逐渐松闸,如果是重载,按起动要求重车逐渐自动起动带式输送机。(www.61k.com)

(2)当输送带在装满物料的情况下起动带式输送机时,不能直接对电机送电,否则起动太快,物料容易出现下滑或滚料,所以在这种情况下而是靠煤的下滑力起动输送机,当逐渐松开制动器,输送带带动电机旋转,通过速度传感器检测旋转速度,当速度达到近电机同步运行转速时,PLC控制电机自动送电起动,从而使电机运行于正常的发电状态,这样可以大大减小电机起动时对电气和机械的冲击。而且向下输送的角度越大,起动加速度越大。为了保证起动平稳,通过速度反馈改变制动器施加的制动力,根据不同的制动力,把加速度控制在0.3m/s2之内,保证起动过程的平稳性。

(3)电机直接起动控制,当输送机空载或轻载,逐渐松开制动器时,输送机不能自动起动,这时根据测速装置检测输送机处于零速状态或起车太慢时,需要采用调速型液力偶合器来可控起动带式输送机,此时的可控起动过程完全同上运带式输送机的起动过程。

(4)正常运行时,调速型液力偶合器开度最大,传动效率达到最大。

(5)当多电机驱动时,出现某台电机超载,需要功率平衡时,根据电机的电流反馈来进行调速型液力偶合器的输入与输出速度调节(具体详见电气部分),来进行多电机间的功率平衡调节。一般只要带式输送机系统设计合理,都能保证系统的多机功率平衡。

(6)停车时,按预定的减速度要求进行闭环改变可控制动系统的制动力矩,使带式输送机按预定的减速度减速,实现可控停车。

(7)当输送机在带载停车时,不能直接切断电机,否则容易出现飞车现象,造成严重事故。为此在停机时,先对输送机施加制动力,当检测到电机旋转速度降到其同步速度时,再对电机断电,这样在施加制动力降速时,可以充分利用电机的制动力,使停车更平稳。当输送机的速度降至电机的同步速度时,调速型液力偶合器勺管全部插入,保证电机与输送机系统的同步切除,保证了可控制动系统进一步按要求减速停车。

皮带式输送机 皮带式输送机毕业设计

(8)如果停车时,带式输送机是空载(即主电机处于电动状态),则可以同上运带式输送机的停车过程结合可控制动装置进行联合停车制动。(www.61k.com)

(9)定车时,可控制动装置抱闸,主电机停机,调速型液力偶合器的液压和电气系统停电。

(10)在起动和停车过程中出现故障,如输送带跑偏、撕带、油温过高等等,调速型液力偶合器和可控制动装置的电气控制系统会自动根据要求可控停机。

4 长距离大运量下运带式输送机设计

充矿集团东滩煤矿东翼一采区主运输大巷固定带式输送机,运距3005米,运量1800吨/小时,提升高度-175.5米,环境温度为0~35 ℃ ,是属于典型的煤矿井下长运距、大运量下运带式输送机。由于带式输送机巷道起伏不平,变坡点较多,致使此带式输送机运行工况相当复杂。此外,该机运行安全可靠性要求高,控制系统复杂,是目前国内乃至国外煤矿井下运行工况较为复杂的带式输送机。本章以该下运带式输送机为例,说明其设计过程。

4.1 带式输送机原始参数

带式输送机是目前井下煤炭的主要输送设备,其设计的自动化先进程度、结构布置方式、使用安全性、可靠性、连续性和高效运行将直接影响矿井生产成本。采用带式输送机输送物料与其它方式相比有着一系列的优越性和高效性,其自动化程度高,代表现代物流技术的发展方向。本课题所要求设计的带式输送机的参数如表4.1所示。

表4.1 输送机原始参数

皮带式输送机 皮带式输送机毕业设计

4.2 带式输送机的设计计算 4.2.1 输送带运行速度的选择

输送带运行速度是输送机设计计算的重要参数,在输送量一定时,适当提高

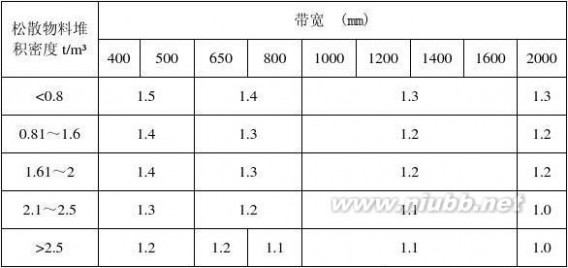

带速,可减少带宽。(www.61k.com)对水平安装的输送机,可选择较高的带速,输送倾角越大带速应偏低,向上输送时带速可适当高些,向下输送时带速应低些。目前DTII系列带式输送机推荐的带速为1.25~4m/s。对于下运带式输送机,考虑管理难度大,一般确定带速为2~3.5m/s。根据工作面顺槽胶带机的规格(带宽1.2m、带速3.15m/s),工作面的实际生产能力,煤流的不均匀型等因素,同时考虑工作面煤仓无缓冲作用的状况(约3米深),确定东滩煤矿一采区运输大巷固定下运带式输送机带速3.15m/s。 4.2.2 输送带宽度计算

1)按输送能力确定带宽

带式输送机的输送能力与带宽和带速的关系是:

Q=KB2vγc t/h

式中 K—货载断面系数,K值与货载在输送带上的堆积角有关(查标准MT/T467-1996中表三) B—输送带宽度,m V—输送机速度,m/s

γ—运送货载的集散容重,t/m3

C—输送机倾角对输送量的影响系数。

当输送量已知时可按下式求得满足生产能力所需的带宽B1:

皮带式输送机 皮带式输送机毕业设计

B1=K??c=1800

452?3.15?0.90.97=1.2

2)按输送物料的块度确定带宽B2

因为本带式输送机输送原煤,且amax=300mm故有:

B2≥2·amax+200=2×200+200=800mm

实际确定宽度时B=max{1000B1,B2},故可选用1200mm宽度的输送带。[www.61k.com)

4.2.3 初选输送带

我国目前生产的输送带有以下几种:尼龙分层输送带、塑料输送带、整体带芯阻燃带、钢丝绳芯带等。

在输送带类型确定上应考虑如下因素:

1)为延长输送带使用寿命,减小物料磨损,尽量选用橡胶贴面,其次为橡塑贴面和塑料贴面的输送带;

2)在同等条件下优先选择分层带,其次为整体带芯和钢丝绳芯带;

3)优先选用尼龙、维尼龙帆布层带。因在同样抗拉强度下,上述材料比棉帆布带体轻、带薄、柔软、成槽性好、耐水和耐腐蚀;

4)覆盖胶的厚度主要取决于被运物料的种类和特性,给料冲击的大小、带速与机长,输送石炭石之类的矿石,可以加厚2mm表面橡胶层,以延长使用寿命。

综合该机各类特性参数和技术特性,考虑到输送量较大,运输距离较长,且为固定用输送机,为此初选输送带采用钢丝绳芯输送带,它既有良好的强度,又具有较好的防撕裂性能,是目前井下带式输送机首选带型。可以初选输送带如下:

输送带型号:ST2500输送带

带宽:1200mm

带质量:qd=35.3kg/m2

4.3 输送机布置形式及基本参数的确定

4.3.1 输送带布置形式

对于角度不大的长距离、大运量带式输送机系统,一般可采取双滚筒1:1或2:1的功率配比,这样既可以实现电机的分时起动(煤矿井下变电所容量有限制),同时可以降低输送带的强度。为了降低输送带的强度,本驱动系统采用了

皮带式输送机 皮带式输送机毕业设计

头部双滚筒驱动,并把拉紧装置放在紧跟驱动滚筒后部,有利于起动时自动拉紧,同时减少了电力线路铺设长度,保证了控制响应及时。[www.61k.com]驱动部布置的位置对输送带强度的影响较大,但对于本输送系统,进行分析后得出,驱动部布置在上部效果较理想。同时遵循尽量减少施工工作量、简化设备的原则,降低制作成本,其具体布置示意图如输送机总装图所示。考虑到煤的输送质量较大,本机各类托辊组间距为:

承载托辊间距lt'=1.2m

回程托辊间距lt"=3m

缓冲托辊间距lth=0. 6m

承载托辊直径dt=φ133mm Gt'=34.92Kg

回程托辊直径dt'=φ133mm Gt"=30.63Kg

4.3.2 输送机基本参数的确定

1)输送带质量qd

由上述输送带选型结果可知qd=35.3kg/m2×1.2m=42.36kg/m

2)物料线质量q

当已知设计输送能力和带速时,物料的线质量由下式求得:

q=Q

3.6v=18003.6?3.15=159kg/m

式中 Q—每小时运输量,t/h;

v—运输带运输速度,m/s

3)托辊旋转部分线质量qt′,qt″

由前述托辊组的选择情况可知

qt′= Gt'/ lt'=29.1kg/m

qt″= Gt"/ lt"=10.21 kg/m

4.4 线路阻力的计算

线路阻力(输送带运行阻力)包括直线阻力和弯曲段阻力。除了上述基本阻力外,还受附加阻力,包括物料在装载点加速时与输送带之间的摩擦阻力简称物料加速阻力,装料点的导料槽摩擦阻力,清扫装置的摩擦阻力,中间卸料装置的阻力等;由于附加阻力较小,在整机运行过程中相对基本阻力的比例很小,在计算分析过程中可以忽略不计,不会影响分析结果,计算整机功率时,考虑电机加权

皮带式输送机 皮带式输送机毕业设计

系数。(www.61k.com)

各直线段阻力的计算

回程分支:

WK10-11=gL[(qd+qt″)·ω″·cosβ-qd·sinβ] =9.8×540×[(42.36+10.21)×0.02×cos(0?)]=5564N WK11-12= gL[(qd+qt″)·ω″·cosβ-qd·sinβ]

=9.8×207×[(42.36+10.21)×0.02×cos(-7.53?)-42.36× sin(-7.53?)]=13376N

承载分支(有载情况)

W′Z9-8=gL[(q+qt′+qd)·ω′·cosβ+(q+qd)sinβ]

=9.8×540[(159+42.36+29.1)×0.025×cos(0°)+(159+42.36× sin(0°)]=30490N

W′Z8-7=gL[(q+qt′+qd)·ω′·cosβ+(q+qd)sinβ]

=9.8×207×[(159+29.1+42.36)×0.025×cos(-7.53°)+(159+42.36)×sin(-7.53°)]

=-41884N

W′Z7-6=gL[(q+qt′+qd)·ω′·cosβ+(q+qd)sinβ] 9.8×62×[(159+29.1+42.36)×0.025×cos(0°)]=3500N 承载分支(空载情况)

W′Z1-2=gL[(qt′+qd)·ω′·cosβ+qdsinβ]

=9.8×435×[(29.1+42.36)×0.025×cos(-7.4°)+42.36×sin(-4.08°)] =-159695N

W′Z2-3=gL[(qt′+qd)·ω′·cosβ+qdsinβ]

=9.8×400×[(29.1+42.36)×0.025×cos(-4.08°)+42.36× sin(-4.08°)]=-4829N

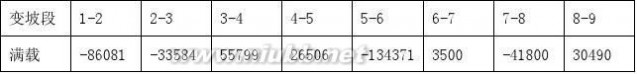

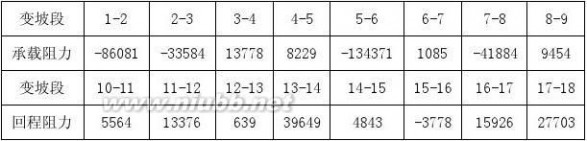

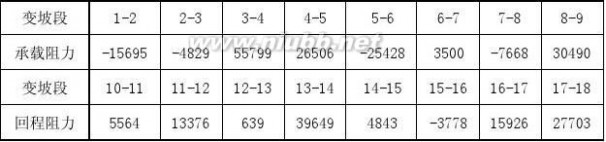

同理可计算出其它各工况下各变坡段的阻力,计算结果如表4.2所示。

表4.2 各变坡段阻力计算(N)

皮带式输送机 皮带式输送机毕业设计

4.5 输送带张力的计算

用逐点法计算输送带关键点张力,输送带张力应满足两个条件:

(1)摩擦传动条件:即输送带的张力必须保证输送机在任何正常工况下都无

输送带打滑现象发生。(www.61k.com)

Symax=S1[1+(eμα-1)/n]

式中 Symax—输送带与传动滚筒相遇点张力,N;

S1—输送带与传动滚筒分离点处张力,N;

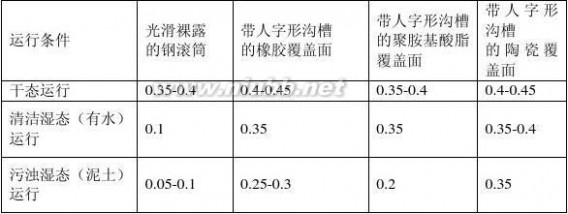

μ—传动滚筒与输送带间的摩擦系数,采用包胶滚筒,μ=0.3; α—输送带与传动滚筒间的围包角,取α=200° n—摩擦力备用系数,n=1.3;

(2)垂度条件:即输送带的张力必须保证输送带在两托辊间的垂度不超过规

定值,或满足最小张力条件。

Szmin=5glt′(q+qd)cosβ Skmin=5glt″qdcosβ

其中

Szmin—重载段输送带最小点张力,N; Skmin—空载段输送带最小点张力,N;

本带式输送机各关键点示意如图一所示,其垂直度条件为:

Szmin=5×9.8×1.2×(159+42.36)×cos(0°)=11840N Skmin=5×9.8×3×42.36×cos(-0°)=6227N

4.5.1 张力计算时各种运行工况的讨论

本输送系统线路多变,其出现的工况复杂,而且各种工况的差异较大,必须对每一种工况都进行详细计算分析。

(1)满载运行状态

输送带各段都满载的运行状态通常为正常运行状态。大多数情况下,此状态为输送机系统最困难工况,所以必须对正常运行工况进行设计计算,以确定各主要点输送带张力、电机功率、张紧力等结论,此时电机处于发电运行状态。但对

皮带式输送机 皮带式输送机毕业设计

于本输送系统根据以下分析后,此工况却不是最困难工况。(www.61k.com]

(2)最大发电运行状态

对于既有下运,又有上运情况的输送线路,有可能出现具有最大发电状态的工况,而且这种工况随起动和停车过程将不断出现。如果设计中没有考虑到这种工况,就必然会出现驱动装置过载,或者在这种条件下停车制动不住,出现飞车造成严重的事故。本输送系统,最大发电运行状态的工况是在只有下运段满载,水平及上运段都处于空载状态的情况下出现

(3)最大电动行状态

对于本输送系统最大电动运行状态不在正常运行工况下,而是在线路下运段空载,而水平及上运段满载的情况下出现。如果忽略此工况,有可能出现电机堵转,闷车而烧坏,而且这种工况也随起动和停车过程的出现而不断出现。

(4)空载运行状态

所谓空载运行状态,就是输送机上各点都没有载荷情况下输送机的运行状态。对于本输送线路,其空载运行状态比最大电动状态情况下的安全,为此我们不详细设计计算。

4.5.2 最大发电状态下张力计算

当所有下运段满载时,该输送机处于最大发电状态。在最大发电状态下各段阻力计算如表4.3所示。

表4.3 最大发电状态下各变坡段阻力计算(N)

(1)张力初步计算

为了充分降低输送带的张力,只要满足摩擦条件和垂度条件,就能保证输送机的驱动条件,所以下面我们先按垂度条件进行计算,然后验算摩擦条件。

皮带式输送机 皮带式输送机毕业设计

该输送机为双滚筒分别驱动,功率配比按γ12=2:1选取,围包角取

0μθα1=α2=200°,滚筒与输送带摩擦系数取μ=0.3,则k=e=2.85。[www.61k.com]

考虑滚筒的备用系数,C0=1.3,则根据摩擦条件有:

S1=(?12?1)(k?1)?C0(2?1)(2.85?1)?1.3

C0S1=1.3S1=5.26Sy

根据本带式输送机的特点,拟先按垂度条件计算,后验算摩擦条件。 所以令:S8=Szmin=11840N。由逐点张力法求得:

S9=S8+W′8-9=11840+9454=21294N

S7=S8-W′7-8= 11840-(-41884)=53724N

S6=S7+W′6-7= 53724-1085=52639N

S5=S6-W′5-6= 52639-(-134371)=187010N

S4=S5-W′4-5= 187010-8229=178781N

S3=S4-W′3-4= 178781-13778=165003N

S2=S3-W′2-3= 165003—(—33584)=198587N

S1=S2-W′1-2= 198587-(-86081)=284668N

S10=S9×1.02= 21294×1.02=21720N

S11=S10-W10-11= 21720+5564=27284N

S12=S11-W11-12= 27284+13376=40660N

S13=S12-W12-13= 40660+639=41299N

S14=S13-W13-14= 41299+39649=80948N

S15=S14-W14-15= 80948+4843=85791N

S16=S15-W15-16= 85791-3778=82013N

S17=S16-W16-17= 82013+15926=97939N

S18=S17-W17-18= 97939+27703=125642N

S19=S18×1.03=129411N

(2)验算摩擦条件

S1/S19=294668/129411=2.2<5.26

以上说明各张力点都满足垂度条件和摩擦条件。

(3)输送带强度验算

皮带式输送机 皮带式输送机毕业设计

考虑输送带的寿命、起动时的动应力、输送带的接头效果、输送带的磨损,以及输送带的备用能力,选用输送带时必须有一定的备用能力(即安全系数),根据以上计算可以确定输送带的最大张力Smax,则应满足: m=

其中 m—输送带安全系数;

B—带宽,mm; ζd—带芯拉断强度,N/mm;对于ST2500型带,ζd=2500 N/mm。(www.61k.com]

2500?1200

284668?d?BSmax 此处校核输送带的安全系数为: m=

=10.5 可知所选的输送带安全系数大于静态设计安全系数6;同时也大于考虑软制动器启动动载系数1.1时设计安全系数6.6的要求。

(4)张紧力计算

PH=S18+S19=125642+129411=255053N

(5)牵引力和电动机功率计算

输送机总牵引力:F=S19-S1=129411-284668=-155257N 电动机功率: N=其中 KF?v1000? K—电机功率备用系数,发电工况时取K=1.1 η—传动系统的工作效率。

则所有电动机总功率 P=(?155257)?3.15KF?v1.1?

1000?1000?0.9=-598kW

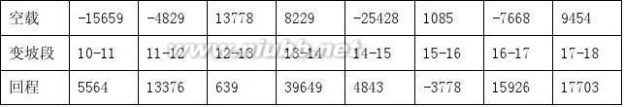

4.5.3 最大电动状态下张力计算

当所有下运段空载,其余线路区段满载时,该输送机处于最大电动状态。在最大电动状态下各段阻力计算如表4.4所示。

(1)张力初步计算

为了充分降低输送带的张力,只要满足摩擦条件和垂度条件,就能保证输送机的驱动条件,这里按摩擦条件进行计算,然后验算垂度。

皮带式输送机 皮带式输送机毕业设计

表4.4 最大电动状态下各变坡段阻力计算(N)

该输送机设计为双滚筒分别驱动,功率配比按γ12=2:1选取,围包角取α1=α2=200°,滚筒与输送带摩擦系数取μ=0.3,则k=eμ0

θ=2.85

整机运行系统阻力等于各段阻力之和,由表3-4计算:

Fu=?Wi=166597N

考虑滚筒的备用系数,C0=1.3,则根据摩擦条件有:

S0L=

CFu

(?=

1.3Fu

)(2.85?1

12?1)(k?1)(2?1

)=39023N所以令:S1=40000N。(www.61k.com]由逐点张力法求得:

S2=S1+W'1-2= 40000-15695=24305N S3=S2+W'2-3= 24305+(-4829)=19476N S4=S3+W'3-4= 19476+55799=75275N S5=S4+W'4-5= 75275+26506=101781N S6=S5+W'5-6= 101781-25428=76353N S7=S6+W'6-7= 76353+3500=79853N S8=S7+W'7-8= 79853-7668=72185N S9=S8+W'8-9=72185+30490=102675N S10=S9+W'9-10= 102675 × 1.03=105755N S11=S10+W10-11=105755+5564=111319N S12=S11+W11-12=111319+13376=124695N S13=S12+W12-13=124695+639=125334N S14=S13+W13-14=125334+39649=164983N S15=S14+W14-15=164983+4843=169826N S16=S15+W15-16=169826-3778=166048N

皮带式输送机 皮带式输送机毕业设计

S17=S16+W16-17=166048+15926=181974N

S18=S17+W17-18=181974+27703=209677N

S19= S18×1.03=21596N

(2)验算垂度条件

S3=19476N>SZmin

说明满足垂度条件。[www.61k.com)

(3)输送带强度验算

此处校核输送带的安全系数为m=1200×2500/ S19=13.9

可知所选的输送带安全系数大于静态设计安全要求系数6;同时也大于考虑软启动动载荷系数1.2时设计安全系数7.2的要求。

(4)张紧力计算

PH=S18+S19=209677+215967=425644N

4.5.4 满载状态下张力计算

当承载段满载时,该输送机处于发电状态。

(1)张力初步计算

为了充分降低输送带的张力,只要满足摩擦条件和垂度条件,就能保证输送机的驱动条件,所以下面我们先按垂度条件进行计算,然后验算摩擦条件。

根据以上的计算方法,得出满载状态下各点张力为:

S8=Szmin=11840N

S9=S8+W'8-9= 11840+30490=42330N S7=S9+W'7-8= 42330-(-41884)=84214N

S6=S7+W'6-7= 84214-3500=80714N

S5=S6+W'5-6= 80714-(-134371)=215085N

S4=S5+W'4-5= 215085-26506=188579N

S3=S4+W'3-4= 188579-55799=132780N

S2=S3+W'2-3= 132780-(-33584)=166364N

S1=S2+W'1-2= 166364-(-86081)=252445N

S10=S9×1.03=42330×1.03=43600N

S11=S10+W10-11=43600+5564=49164N

S12=S10+W11-12=49164+13376=62S40N

皮带式输送机 皮带式输送机毕业设计

S13=S10+W12-13=62540+639=63179N

S14=S10+W13-14=63179+39649=102828N

S15=S10+W14-15=102828+4843=107671N

S16=S10+W15-16=107671-3778=103893N

S17=S10+W16-17=103893+15926=119819N

S18=S10+W17-18=119819+27703=147522N

S19=S10 ×1.03=151948N

(2)验算摩擦条件

S1/S19=252445/151948=1.6<5.26 上式说明满足摩擦条件。[www.61k.com)

(3)输送带强度验算

此处校核输送带的安全系数为m=1200×2500/ S1=11.9 可知所选用的输送带安全系数大于静态设计安全系数6;同时也大于考虑软制动器启动动载荷系数1:1时设计安全系数6.6的要求。

(4)张紧力计算

PH=S18+S19=299470N

4.5.5 三种工况综合分析张力计算

综合以上三种工况,考虑满足同一拉紧力的条件下,取拉紧力为:

PH=425644N

在以上拉紧力下需重新计算最大发电状态下的各点张力:

(1)最大发电状态下

令:S18+S19=2.03S18=425644N

则有:S18=209677N

S19= S18×1.03=215968N

S17= S18- W17-18= 209677-27703=181974N

S16= S17- W16-17= 181974-15926=166048N

S15= S16- W15-16= 166048+3778=169826N

S14= S15- W14-15= 169826-4843=164983N

S13= S14- W13-14= 164983-39649=125334N

S12= S13- W12-13= 125334-639=124695N

皮带式输送机 皮带式输送机毕业设计

S11= S12- W11-12= 124695-13376=111319N

S10= S11- W10-11= 111319-5564=105755N

S9= S10/1.03=105755/1.03=102675N

S8= S9- W'8-9= 102675-9454=93221N

S7= S8- W'7-8= 93221-(-41884)=135105N

S6= S7- W'6-7= 135105-1085=134020N

S5= S6- W'5-6= 134020-(-134371)=268391N

S4= S5- W'4-5= 268391-8229=260162N

S3= S4- W'3-4= 260162-13778=246384N

S2= S3- W'2-3= 264384-(-33584)=279968N

S1= S2- W'1-2= 279968-(-86081)=366049N

此处校核输送带的安全系数为:m=1200×2500/ S1=8.2

可知所选用的输送带安全系数大于静态设计安全系数6;同时也大于考虑软制动器启动动载系数1.1时设计安全系数6. 6的要求。[www.61k.com]

故修正后最大电动状态下输送机总牵引力:F= S19- S1=-150081N

所需电动机总功率:P=

(2)满载状态下

各点有:S18=209677N

S19= S18×1.03=215968N

S17= S18- W17-18= 209677-27703=181974N

S16= S17- W16-17= 181974-15926=166048N

S15= S16- W15-16= 166048+3778=169826N

S14= S15- W14-15= 169826-4843=164983N

S13= S14- W13-14= 164983-39649=125334N

S12= S13- W12-13= 125334-639=124695N

S11= S12- W11-12= 124695-13376=111319N

S10= S11- W10-11= 111319-5564=105755N

S9= S10/1.03=105755/1.03=102675N KF1000?=1.1?150081?3.151000?0.90

皮带式输送机 皮带式输送机毕业设计

S8= S9- W'8-9= 102675-30490=72185N

S7= S8- W'7-8= 72185-(-41884)=114069N

S6= S7- W'6-7= 114069-3500=110569N

S5= S6- W'5-6= 110569-(-134371)=244940N

S4= S5- W'4-5= 244940-26506=218434N

S3= S4- W'3-4= 2218434-55799=162635N

S2= S3- W'2-3= 162635-(-33584)=196219N

S1= S2- W'1-2= 196219-(-86081)=282300N

此处校核输送带的安全系数为:m=1200 × 2500/S1=10.6

可知所选用的输送带安全系数大于静态设计安全系数6;同时也大于考虑软制动器启动动载系数1.1时设计安全系数6. 6的要求。(www.61k.com]

输送机总牵引力:F=S19-S1=-66332N

所需电动机总功率:P=

(3)最大电动状态下

输送机总牵引力:F= S19-S1=175961N 所需电动机总功率:P=KF?

1000?KF1000?=1.1?66332?3.151000?0.9=256KW =1.4?175961?3.15

1000?0.9=863kW

4.5.6 电机数量与配比的选择

选择电机功率与数量应符合如下要求:

(1)额定总功率Pe≥P;

(2)考虑到台数和单电动机功率符合各驱动滚筒牵引力配比;

(3)尽可能用同一型号电动机,以减少备用台数。

根据以上计算的总驱动功率,考虑到煤矿井下使用条件,较大的影响了输送机沿线运行阻力,同时下运输送机为发电状态,尽量选取备用能力更大些,这样有利于动态起动和有效防止输送机超速,为此,按功率2:1的匹配形式,此时的功率可选取为352kW×3。

说明:以上各变坡段的阻力计算是按煤矿井下带式输送机实际运行工况下系统阻力系数计算的,即承载分支阻力系数取0.025,回程分支阻力系数取0.02;

皮带式输送机 皮带式输送机毕业设计

但对下运发电工况的带式输送机,为安全可靠起见,发电工况时系统阻力系数应取0.012,按以上同样的计算方法,最大发电工况时系统阻力F=-226271 N,整机轴功率-713千瓦,需电机功率不小于871千瓦,选用Y3556-4型号电动机,315kW×3能满足要求;同样方法校核胶带强度也能满足要求。(www.61k.com)

4.6 滚筒的选择与减速器的选择

滚筒是带式输送机的又一重要部件,按其结构与作用的不同分为传动(驱动)滚筒、改向滚筒等。其直径应根据输送带的带芯层数来决定。

4.6.1 传动滚筒直径的选择

D1=1400mm

4.6.2 改向滚筒直径选择

a.尾部改向滚筒直径

尾部改向滚筒的直径一般比传动滚筒直径小一级,但是本输送机由于靠近驱动部滚筒合力较大,所以取:D2=600mm。

b.拉紧滚筒

拉紧滚筒处受张力也较大,可取:D3 =600mm

4.6.3 减速器的选型

根据带速、传动滚筒直径和电动机转速推知减速器的传动比为: i=?nD60?=??1485?1400

60?3.15=34.54

选择FLENDER型减速器,其技术参数如下:

4.7 制动器装置的选择

4.7.1 目前主要的制动装置原理与性能

针对带式输送机的制动技术要

求,目前国内已应用和开发研究成的

大功率可控制动装置主要有以下几

种:自冷盘式制动装置、液力制动器

和液压制动器。

(1)防爆自冷盘式制动装置

皮带式输送机 皮带式输送机毕业设计

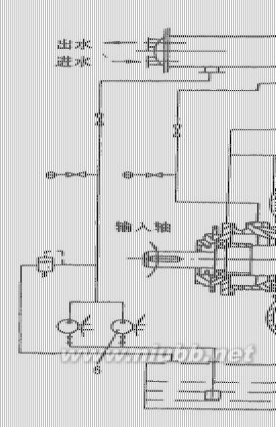

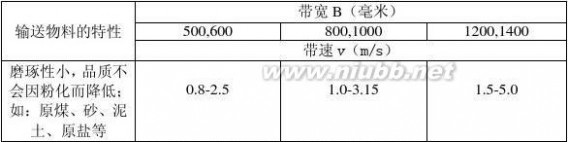

防爆自冷盘式制动装置主要由机械盘闸和可控液压站组成,其工作原理是通过制动器对工作盘施加擦擦制动力而产生制动力矩,通过液压站调整制动器中油压的大小可以调整正压力,从而调整制动力矩的大小。[www.61k.com)液压站采用了电液比例控制技术,所以制动系统的制动力矩可以根据工作需要自动进行调整,实现良好的可控制动。为了保证不出现火花,一般制动盘安装在中低速轴,要求线 图

4.1 自冷盘式制动器布置

速度不大于1Om/s。为了使制动器具有良好的 1-输送带 2-驱动滚筒 3-减速机 散热性,保证制动盘温度,根据风机原理把制 4-制动器 5-液力偶合器 6-电机 动盘做成中空结构的强制冷却方式,使制动过程中绝对不超过150℃。这种制动系统的布置形式如图4.1所示,根据下运带式输送机驱动系统的要求,当大功率或多机驱动时,可以在减速机与电机之间加液力偶合器实现功率平衡(对于别的制动系统也一样)。

(2)液压制动器

当用电机驱动液压泵时需要输出力矩,同样通过输送机系统带动液压泵业产生力矩,此时液压泵对输送机产生的是同样大小的阻尼力矩,当阻尼力矩足够大时,就会制动输送机实现制动。

(3)液力制动器

液力偶合器可以传递力扭,当把偶合器的

涡轮固定时,就会对泵轮带动的高速液流产生

巨大的阻力矩,使其减速。液力制动系统就是

根据这个原理进行设计的。液力制动系统主要

由带泵轮、涡轮的液力制动偶合器和液压冷却

控制组成。

图4.2 液压制动器布置

1-输送带 2-驱动滚筒 3-减速

机

皮带式输送机 皮带式输送机毕业设计

4-液压制动泵 5-推杆制动器

6-电机

(4)液粘制动装置

液体粘性制动装置(又称湿式制动器)是利用摩擦片在粘性液体中的摩擦力来传递力矩的。[www.61k.com)为了实现带式输送机各项制动性能要求,可以采用常闭式结构,主要由主动轴、被动鼓,主、从动摩擦片,控制油缸、弹簧、壳体及密封件等组成。当主动轴带动主动摩擦片旋转时,由于从动摩擦片不动,使得主、从动摩擦片间产生摩擦力作用,当改变控制油缸中的油压大小可以调节主、从动摩擦片之间的压紧力,进一步改变主动摩擦片与从动摩擦片间的摩擦力矩,从而实现带式输送机各项制动技术要求。

湿式制动器的主、从动摩擦片都在粘性润滑油中工作,它是通过润滑油来进行冷却散热,通过控制油压来改变摩擦片间的压紧力,从而使得摩擦片的润滑状态由液体油膜剪切区变到混合摩擦区,最终过渡到边界摩擦区的不同工作状态。

湿式制动器的主、从动摩擦片都在粘性润滑油中工作,它是通过润滑油来进行冷却散热,通过控制油压来改变摩擦片间的压紧力,从而使得摩擦片的润滑状态由液体油膜剪切区变到混合摩擦区,最终过渡到边界摩擦区的不同工作状态。

在制动过程中,由于控制油压与油膜承载力的共同作用,主、从动摩擦片将由液体剪切状态与混合摩擦状态之间变化,所以制动力矩的计算应按不同状态来进行分析;当压紧力较小,而油膜间隙较大时,主、从动摩擦片将主要处于液体剪切状态,此时的力矩计算应按液体摩擦模型进行研究;当压紧力较大,而摩擦片间隙小到一定程度则得用边界摩擦状态来计算。

4.7.2 制动器的选用原则

根据以上各种制动器的原理及性能,依据我国煤矿井下长运距、大运量下运带式输送机的工作特点,结合我厂多年生产下运带式输送机配套制动装置的经验,制动器的选型应考虑以下几个原则:(1)考虑输送机的工作重要性,当输送机工作场所十分重要时,如主运输输送机,应重点考虑可靠性配置,可采用液粘制动器加盘闸制动器,实现双保险。(2)考虑输送机(长度短、运量小)制动力矩大小,制动力矩小,相应动载冲击小,可选用普通推杆制动器;否则,应选用可控制动器,如液粘制动器或可控盘闸制动器。(3)输送机带速,当输送机带速高时,

皮带式输送机 皮带式输送机毕业设计

应选用可控制动器,或者选用液力或液压制动器先实现降速,速度降低以后,再加制动闸进行定车制动。[www.61k.com)(4)考虑输送机(长度、运量)动载荷大小,动载荷较大时,必须采用可控制动器,当要求制动精度高时,选用液粘制动器,否则选用可控盘闸制动器。(5)考虑输送机经济性,性能要求越好,投资价格越高。一般情况选用可控盘闸制动器,既可实现可控制动,又能实现定车,且结构简单,相应投资也较小。

4.7.3 制动器的选择

对于大功率、长距离的强力带式输送机,为防止意外故障需进行停车要求时,新《煤矿安全规程规定》应设置专门的软制动装置,以保证正常停车和紧急停车需要。

根据带式输送机技术要求,制动装置产生的制动力矩不得小于该输送机所需制动力矩的1.5倍。

对本带式输送机由于其运输距离长,机械整体惯性力非常大,考虑到停车时间长,如果遇到特殊情况需要紧急停车时,必须设置可靠的制动系统,以保证可靠制动和停车要求。

为了进行制动器的设计和选型,考虑到输送机距离长,惯性力大,这里,我们可以根据电机起动力矩来初选制动器,则有:

MZ′=9500Pn×i=9500×3?3551500×35.5=240780N·m

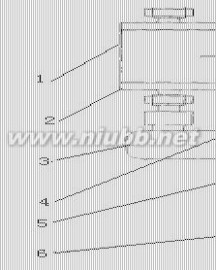

结合山东科大运输所盘形闸制动器选型手册,选用2台KZP-φ1400型自冷盘式制动装置,装于驱动滚筒轴上,其技术参数为:

校核计算:

根据输送机最大发电工况的设计计算,最大制动力为155257N,传动滚筒直径1400mm,则最大制动力矩: MZ =1.35 × 155257 ×0.7=146718Nm;选用两台KZP-φ1400制动力矩152KNm,能满足要求。

4.8 软起动装置的选择

由电动机自身特性可知,电动机直接启动时会产生很大的起动电流,从而对电网冲击很大;而在电动机和减速器之间加可控软起动装置则会大大改善电动机

皮带式输送机 皮带式输送机毕业设计

的启动性能,从而延长电动机使用寿命。[www.61k.com]调速型液力偶合器是一种无级调速装置,它通常安装于电机和减速器之间,具有起动时保护电机,起动加速度可控、过载保护等功能,是目前性能较优越的可控软起动装置之一。

4.8.1 目前主要的软起动装置原理与性能

常用的下运带式输送机软起动装置主要有以下几种:液体粘性软起动装置、CST、液力偶合器、变频器等。

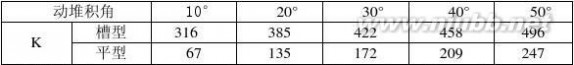

(1)液体粘性软起动装置液体粘性软

起动系统是利用液体的粘性即油膜剪

切力来传递扭矩的,其结构如图4.3

所示,由主、从动轴,主、从动摩擦片,

控制油缸、弹簧、壳体及密封件等组成。

当主动轴带动主动摩擦片旋转时, 通过摩擦片之间的粘擦片的旋转,当 擦片的旋转,当改变控制油缸中的油 图4.3 液体粘性软启动系统机械结构图 压大小来调节主、从动摩擦片之间的 1-输入轴 2-壳体 3-控制油缸 4-弹簧 油膜厚度,可以改变从动摩擦片输出 5-主动摩擦片 6-从动摩擦片 7-输出轴 的转速和扭矩的大小,从而实现带式输送机各项驱动要求和可控软起动功能。

(2)液力偶合器

液力偶合器主要分限矩型液力偶

合器和调速型液力偶合器两种,主要

是以液体为介质传递功率的软起动装

置。主要由泵轮、涡轮、外壳等组成。

泵轮输入轴与电机相连,为功率输入

端;涡轮经输出轴与减速器相连,为功

率输出端,两者结构形状相似,成轴

向对称排列,共同组成液流循环圆。

工作时,由供油泵向循环圆中充

入工作油,当电动机驱动泵轮旋转时,

进入泵轮的工作油在叶片的带动下,

皮带式输送机 皮带式输送机毕业设计

因离心力的作用由泵轮内侧流向外缘,形成高压高速液流冲击涡轮叶片,使涡轮

与泵轮同向旋转,工作油在涡轮中由外缘流向内侧,将流入涡轮中的高能液流转

变成输出轴的机械能,从而实现能量的柔性传递。[www.61k.com)限矩型液力偶合器的充液 量不变,起到柔性联轴节的作用,能实现电机 图4.4 调速型液力偶合器原理

图

空载起动、过载保护等作用,但起动加速度不 1-油冷却池 2-滤油器 3-滚动

轴承

可控,通常被用在小型输送机上。 4-电动执行其 5-油箱 6-齿轮

泵

调速型液力偶合器通过电动执行器来调节

勺管的插入深度实现调节循环圆内工作液体的充液量的。因此起动力矩可控,通

常被用于中大型输送机上或倾角较大的场合。

采用调速型液力偶合器作为软起动传动装置可以做到延长起动时间、改善输

送机满载起动性能。主要优点如下:

①实现软起动(可控起动)

起动时偶合器中无油,电动机带动泵轮空载起动,起动时间短,大电流冲击

时间短。待电动机起动完毕,控制系统才控制勺管外移,向偶合器供油,涡轮力

矩逐渐增大,当涡轮力矩大于负载力矩时,输送机开始起动。在起动过程中电控

系统时刻根据输送机的实际加速度值来调节勺管的移动,使输送机的加速度保持

在0.1 ~0.3m/s2范围内。

②完成功率平衡调节工作中,控制系统通过测定每台电动机的负荷电流情况

来控制勺管的移动量达到均衡电动机功率的目的,调节精度达5‰。

③具有过载保护功能,提高机械使用寿命由于采用液体作传动介质,它能吸

收、减少外载荷的振动与冲击,偶合器上设有易熔塞,过载时液体可将易熔塞熔

化喷出,所以保护了传动系各元件,提高了机械的使用寿命。

但是这种系统有以下不足之处:

①在正常工作时,一般有3-5%的滑差,此时具有3-5%的传动效率损失,而

且输送机械大都长时长期工作,使偶合器发热量大,并浪费大量的能量;

②调速型液力偶合器在起动过程中始终存在一个不稳定的过渡区,使

皮带式输送机 皮带式输送机毕业设计

得起动性能还不理想;

③液力偶合器的体积较大,系统控制性能和控制精度较差。[www.61k.com)

(3)CST(Controlled Start Transmission System)

该装置是80年代初期,美国道奇公司针对大运量、长距离带式输送机在起动过程中出现的动力所造成的非稳定工况研制成功的可控传动装置。它是将行星减速器与液体粘性湿式离合器作成一体,所示。它结构紧凑,体积小,启动平稳,加速度、减速度可控。主要有以下优点:

①软起动特性好。CST系统起动与负载无关,电动机可在无负载情况下很快达到满速,然后输送机从静止状态加速到满速。CST系统具有十分优异的力矩控制特性,它可以根据输送机运行的需要(起动、调速、停车),灵活、精确地改变离合器传递力矩的大小,从而使输送机在整个运行过程中平稳无冲击。因此最大限度地降低输送带的动张力,提高输送带、电动机及整机的寿命,并减小对电网的冲击;

②具有优良的调速性能。CST系统的速度调节范围为10%-100%。输送机可在此范围内以任何速度运行(要求冷却系统要有够的冷却能力),因此能满足带工输送机低速验带的需要;

③运行可靠、效率高;

④功率平衡调节性能好。多级驱动或多点驱动时具有良好的功率平衡性能。对所有驱动单元可实现负载分配。

但这种系统制作工艺复杂,加工要求高,成本和投资极大,调试过程复杂,维护费用较高。

(4)调压型电器软起动设备

调压型电气软起动设备起动力矩较小,但下运输送机一般在空载状态下要求的起动力矩才最大,故仅从力矩关系上考虑采用电气软起动设备比在上运输送机上更有利。控制方案:对于第1、 2种工况,可采用松开制动器再投入电动机的方法,即与电动状态起动方式相同:对于第3种工况,起动时必须施加制动力,让电动机处于电动状态下起动,否则可能会使电压的调节跟不上带式输送机速度的变化而引起带速失控。上述3种工况都要求起动时必须施加一定的制动力矩。

在正常运行时,由于电动机的工况不确定,故电流方向不能确定,要求电气

皮带式输送机 皮带式输送机毕业设计

软起动设备必须有自动切换回路,使正常运行时电流不通过软起动的调节回路。[www.61k.com]

4.8.2 软起动装置的选用

根据以上各种软起动装置的原理及性能,依据我国煤矿井下长运距、大运量下运带式输送机的工作特点,结合我厂多年生产带式输送机配套软起动装置的经验,软起动装置的选型应考虑以下几个原则:(1)考虑输送机的工作重要性:当输送机工作场所十分重要时,如主运输输送机,应重点考虑可靠性配置,可采用进口CST可控起动装置,但价格较高。(2)考虑输送机长度及运量大小:运距长、运量大则起动动载荷就大,可选用起动精度高,软启动效果好的软起动,如液粘软起动、CST等,可以有效降低胶带强度;否则,对运距短、运量小的输送机,可选用刚性联轴器(驱动功率小于45千瓦)、普通液力偶合器或调压型电气软起动;对运距、运量中等,驱动载荷适中的输送机,一般选用调速型液力偶合器,使用维护较简单,且价格也适中。(3)输送机带速:当输送机带速高时,应选用软起动性能较好的软起动,根据以上第二条动载荷大小,优先选用调速型液力偶合器、液粘软起动和CST。(4)考虑输送机经济性,性能要求越好,投资价格越高。一般情况应优先选用普通液力偶合器、调速型液力偶合器、液粘软起动和CST。

综合考虑以上分析,结合本台带式输送机的自身特性,我们决定采用 YOTCK560型调速型液力偶合器,YOTCK560型调速型液力偶合器传递功率155-360 kW。

4.9 拉紧装置

拉紧装置是带式输送机必不可少的部件,具有以下四个主要作用:

①保证输送带有足够的张力,防止打滑;

②保证输送带各点的张力不低于一定值,以防止输送带在托辊间因过分松弛而引起撒料和增加运动阻力;

③补偿带的塑性伸长和过渡工况下弹性伸长的变化;

④为输送带重新接头提供必要的行程。

4.9.1 张紧位置的确定

从布置示意图中可知,拉紧装置设于回程机尾(高点)倾斜坡段,驱动滚筒入点处,此位置布置张紧装置优点是离驱动装置近,便于实现集中控制,但缺点是张紧力大:根据输送机张紧位置的确定原则,一般布置在张紧力最小处,也可将

皮带式输送机 皮带式输送机毕业设计

张紧装置布置在机头处,缺点是离驱动装置远,张紧力传递慢,满载起动时易出现打滑,控制困难。[www.61k.com]

4.9.2 拉紧力及拉紧形成的计算

(1)拉紧力的计算

根据4.5.5各点张力计算结果,且拉紧力大小需满足任何工况要求,根据以上设计计算可得:PH=425644N

(2)拉紧行程的计算

计算拉紧行程的公式如下:

ΔL=KL+(1~2)B

式中 ΔL—拉紧行程,m;

L—输送带长度,m;

B—带宽,m;

K—伸长系数,钢丝绳芯带取0.002。

ΔL =0.002×3005+1.5×1.2=7.81m

考虑其他因素,取ΔL=20m。

4.9.3 拉紧装置选择

带式输送机上采用的拉紧装置有固定绞车式拉紧、重锤拉紧和自动拉紧三种形式。比较三种方式可知:

(1)固定绞车式拉紧装置的拉紧滚筒在带式输送机运转过程中位置是固定的,这种拉紧方式结构简单、紧凑、对污染不敏感,工作可靠,拉紧行程长,调整方便;缺点是输送机运转过程中由于输送带的弹性变形和塑性伸长引起的张降低,可能导致输送带在滚筒上打滑。

(2)重锤拉紧装置是利用重锤的重量产生拉紧力,并保证输送带在各种工况下有恒定的拉紧力,可以自动补偿由于温度改变和磨损而引起输送带的伸长变化。该种装置结构简单、工作可靠、维护量小,是一种经济较理想和拉紧装置,特别适用于固定带式输送机,但该装置占用空间较大,工作拉紧力不能自动调整且拉紧行程有限。根据使用场合的不同,可分为重锤垂直拉紧装置和重锤车式拉紧装置等。

(3)自动拉紧装置是一种在输送机工作中能按一定的要求自动调节拉紧力的

皮带式输送机 皮带式输送机毕业设计

拉紧装置。(www.61k.com)它使输送带具有合理的张力,自动补偿输送带的弹性变形和塑性变形,尤其是在起动时可以增大拉紧,防止起动过程中输送带打滑,正常工作时,减小拉紧力,保证输送带的安全性。

本机是具有输送距离长,输送带较大,由于倾角较小,采用重锤拉紧难以控制拉紧力,同时拉紧设计占用空间大,成本也较大,用其它拉紧方式拉紧行程难以保证,综合考虑设备的工作稳定性和经济性,选用液压自动拉紧装置拉紧方式。

5 结论

从上述设计计算过程我们可以看出:由于该机线路长,运量较大,并存在多

皮带式输送机 皮带式输送机毕业设计

个变坡段,既又下坡、水平段、又有上坡段,实际运行工况较复杂。[www.61k.com)在重点讨论最大电动状态、最大发电状态下输送机特性时,驱动滚筒出力情况发生了较大变化。虽是下运输送机,但其电动工况下滚筒的受力情况极差,如按发电时的受力计算,则不能满足摩擦条件,这意味着电动状态下输送机要打滑。为兼顾二者,则要作出一些必要的牺牲,如增大拉紧力,这将导致输送带等级增高,使投资费用大大提高。若仍按满载时计算,可能会给现场造成不可挽回的损失。这也是此类输送机设计中容易出问题的原因。反之,该种输送机的工况应属不利工况,除非生产现场条件无法改变,建议尽量不要将输送机线路布置成类似形式。

由于该机的特殊工况,同时可控制动装置是必不可少的。同时对长距离、大运量输送机工作在电动状态下普通型软起动装置无法满足要求,必须设置可控软起动装置,否则将会使起车加速度过大,造成输送带断带等事故,同时对各组成部分造成较大的冲击。

本设计的优点是根据实际例子,设计出适合于实际生产应用的输送机,主要突出在变坡设计上,通过不同的实际地形,设计出适合生产需要的变坡。

但是本文在自动化和安全细节上的考虑还有一定的不足之处,需要在以后的是实际应用中进一步完善。

皮带式输送机 皮带式输送机毕业设计

致 谢

本文是在吴炳胜 魏效玲老师指导下完成的,在论文期间,导师在论文研究方面和设计过程中给予悉心指导,在工作和生活方面给予了大力支持和帮助;尤其是导师严谨的科学研究精神,惜时如金的工作态度深深地影响了本人,使学生受益匪浅。[www.61k.com)在此表示衷心感谢,并致以崇高的敬意。

同时也感谢所有关心、支持和帮助过我的各级领导、老师、同学、同事和朋友。由于本人水平有限、时间的仓促,论文难免有不足和错误之处,恳请各位专家、教授批评、指正,再次表示感谢。

皮带式输送机 皮带式输送机毕业设计

参 考 文 献

[1] 赵玉文,李云海.带式输送机的现状线装与发展趋势.煤矿机械,2004年

第4期:1~3

[2] 于学谦.矿山运输机械,徐州:中国矿业大学出版社,1989年

[3] 陈泽宏.矿山运输机械,北京:煤炭工业出版社,1982年

[4] 王海宁.采掘机械,北京:煤炭工业出版社,1981年

[5] 孙可文.带式输送机的传动理论与设计计算.北京:煤炭工业出版社,1991

年

[6] 沈长兴.大功率长距离可是伸缩带式输送机.煤矿机械,1998年第1期:

30~31

[7] 宋伟刚.散状物料带式输送机设计.沈阳:学出版社,2000.4

[8] 张钱.主编.新型带式输送机设计手册.北京:业出版社.2001.2

[9] 机械工业部北京其重运输机械研究所编.DTII型固定带式输送机设计用手

册.北京:机械工业出版社,1994年10月

[10] 上海交通大学洪致育、林良明主编.连续运输机械. 北京:机械工业出版

社.1982年

[11] 李光布.编著.带式输送机动力学及设计. 北京:机械工业出版社.1988年

[12] 刘雪平.大型带式输送机及其控制驱动系统的发展趋势.煤矿机械.2000

年

[13] 王锡法.长运距带式输送机运行阻力的计算与分析.煤矿机械.2000.5

[14] 杨达文等.国内外煤矿带式输送机的现状及发展.煤矿机械.2002.1

[15] 上海交通大学洪致育、林良明主编.连续运输机械.北京:机械工业出版 社.1982年

[16] 杨达文等.国内外煤矿带式输送机的现状及发展.煤矿机械.2002年第1期

[17] 吴宗泽.罗圣国编.机械设计课程设计手册.北京:高等教育出版社.1999年

[18] Zhou Manshan Analysis On Dynamic Properties Of Belt ConveyorICMH/ICFP 99 Shanghai, China

皮带式输送机 皮带式输送机毕业设计

[19] Zhang Yuan. Computer Simulation on Continuous Model of Belt Conveyor Dynamic Analysis. Proceedings of the First International Conference on Mechanical Engineering. 2000. Shanghai, China

[20] 7. Yu Yan. Research on Braking and Controlling System Downward Belt International Conference on China Conveyor. Proceedings Mechanical Engineering . of High Angle of the First 2000. Shanghai,

皮带式输送机 皮带式输送机毕业设计

外文文献原文

STUDY ON BOUNDARY NOTCH OF CEMENTE

CARBIDE CUTTING TOOL1

WANG Guicheng, PEI Hongjie, LI Qinfeng , ZHANG Chun

Jiangsu University, Zhenjiang, Jiangsu, 212013 China

Abstract The performance of cemented carbide cutting tools directly influence machining quality of the machined workpiece .In this paper, the forming mechanism of boundary notch of cemented carbide cutting tool is studied, related theories analyzed, a definition of the boundary notch size presented, and main factors to influence boundary notch of tool pointed out. Besides forming process and change lay of the boundary notch of tool are found out, and a certain number of measures to decrease and control the boundary notch of tool have been advanced.

Key words boundary notch; cemented carbide cutting tool; cutting burr; corner radius; tool cutting edge angle

1 INTRODUCTION

The wear and boundary notch of cemented carbide cutting tools are often found in the machining. They directly influence machining quality of the machined workpiece and the cutting performance and life of the cutter. Especially, in the precision machining, flexible manufacturing system (FMS) and other automation manufacture, wear and boundary notch behaviors of cemented carbide tools are even more important. Metal cutting experiences have expounded that wear and boundary notch of the cemented carbide cutting tools are more serious in the machining of the workpiece in which the strain hardening is high and the remaining is not even. It seriously influences the machining quality of the machined piece and the cutting performance and life of the cutter. But, so far, there has not been much research on the boundary notch mechanism of cemented carbide cutting cutter, and the technical measures to reduce boundary notch of cemented carbide cutting tools are fewer[1,2]. So that, the based on the machining experiments of friction welded joint, this research focuses on the forming processes and main rules of the boundary notch, and has

皮带式输送机 皮带式输送机毕业设计

developed several measures to resist or lessen boundary notch, which provides a theoretical and experimental base to ensure cutting performances of cutters and machining quality.

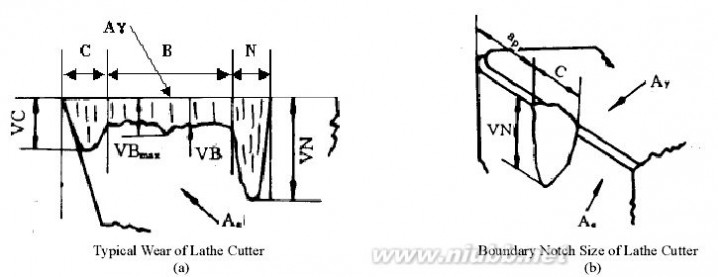

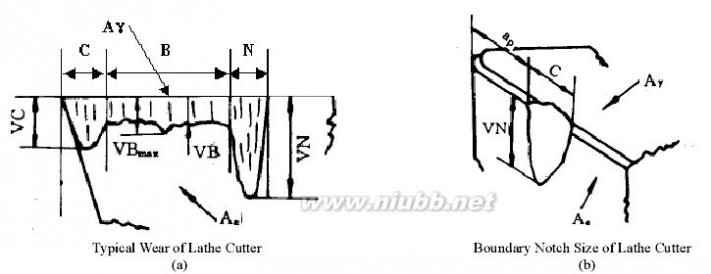

2 THE FORMING PROCESS AND MAIN SIZE OF BOUNDARY NOTCH

The boundary notch of cemented carbide cutting tools is a wear area, which is relatively large, resulting from friction between main cutting edge and the surface of the workpiece as the following Fig.1. Fig.1 (a) shows a traditional wearing type of the flank. The rake face Ar and flank face Aa are also shown. Fig.1 (b) shows the main dimension of boundary notch of the lathe tool, in which VN represented the height of boundary notch and C refers to the width. It is apparent that the greater the dimensions of VN and C are, the greater it destroys the performance of tools and influences the machining quality[3,4].

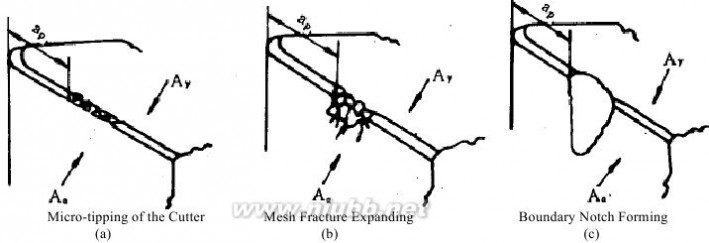

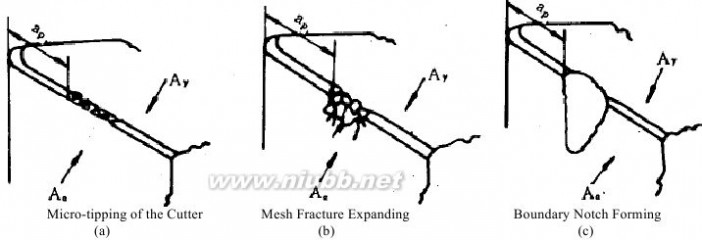

By experiment, the forming process of the boundary notch can be divided into the following three steps: firstly, several micro cracks are produced at main cutting edge. Secondly, the mesh fractures are found in the boundary areas and they will spread. Finally, the piece material will be denuded and the boundary notch is formed. In the subsequent cutting process, the dimension of the boundary becomes bigger and bigger.

Fig. 2 shows the forming process of boundary notch of the cemented carbide cutting tools.

Main factors to influence boundary notch are mechanical performance of the piece material, the cutter material, and geometry parameter of the cutter. The following experiments were carried out in order to expound the forming mechanism and evolution rules of the boundary notch..

皮带式输送机 皮带式输送机毕业设计

Fig. 1 Boundary notch of the cemented carbide cutting tool in turning

Fig.2 Forming process of boundary notch of the cemented carbide cutting tools. 3 EXPERIMENT CONDITIONS AND TESTING MEASURES

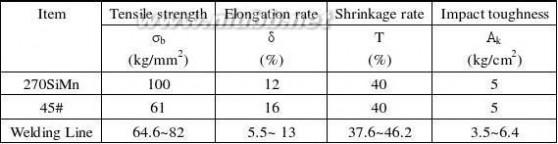

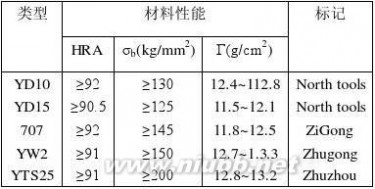

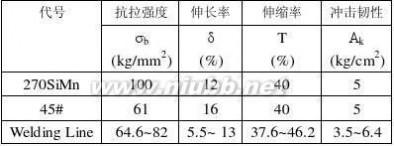

The lathe C6130 and reversible cutting tool are used in the experiment. Five cutter materials are employed. Main mechanical parameters of cutter material are shown in Table 1.

The machining piece is the friction-welded line of the single hydraulic pillar. The width of the welded line is 15mm and the machining allowance is 5.5mm. Besides, the above pillar is welded with 270SiMn and 45# steel. The relatively mechanical performances of the welded line are shown in Table 2.

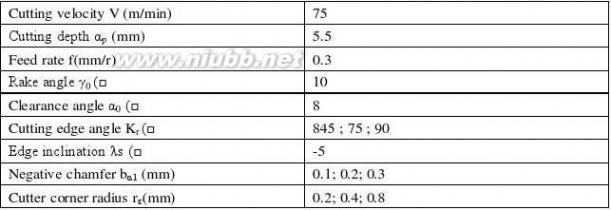

Based on manufacturing experience and relative information in China and other countries about similar machining process, the chosen machining and tool geometry parameters are shown in Table 3.

The boundary notch dimensions of the cemented carbide cutting tools (boundary notch height VN and width C are directly attained by tool microscope. In order to ensure reliability of the results, repeated experiments are carried out. The recurrent

皮带式输送机 皮带式输送机毕业设计

performance is good.

4 EXPERIMENT RESULTS AND ANALYSIS 4.1 Cutter Materials

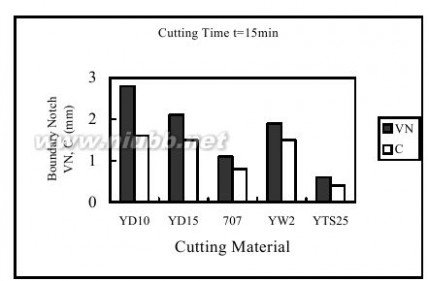

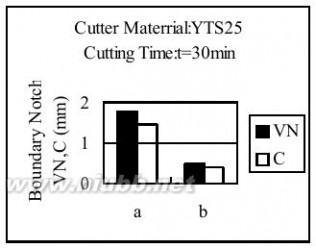

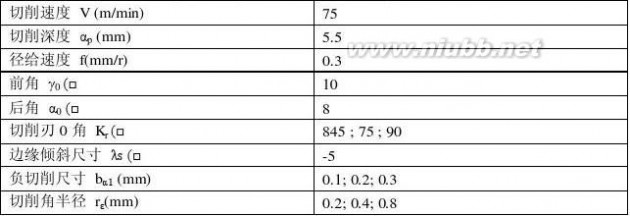

For different cutter materials, as shown in Fig. 3, the machining performance and the ability to resist boundary notch are distinctly different.

From Fig. 3, we can find the boundary notch dimensions are relatively large when YD10,YD15 and YW are used. Whereas the boundary notch dimension is smallest when YTS25 is used. Because of the asymmetry allowances impacts and vibrations will take place. YTS25 cutter has better impact-resisting performance and boundary notch dimension. Therefore, YTS25 cutter material is selected to do the following experiments.

Table 1 Material Performances of Cutters

Table 2 Mechanical Performances of Cutters

Table 3 Cutting Parameters

皮带式输送机 皮带式输送机毕业设计

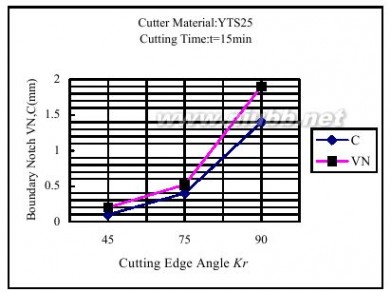

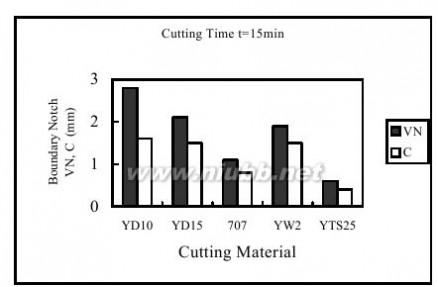

4.2 Influences of Cutting Edge Angle

The results of the variety boundary notch are shown as in Fig. 4 when the cutting edge angle is changed. From Fig. 4 we can find that, with the lessening of the cutting edge angle Kr , the dimensions of the boundary notch decrease. The reason is that with the lessening of the cutting edge angle Kr , the length of the cutting edge that acts on cutting becomes larger and the average loads on the cutting edge become lighter.

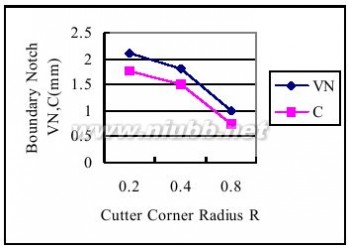

4.3 Influences of Cutter Corner Radius rε

The results of the variety boundary notch with the cutter corner changing are shown as Fig. 5.The boundary notch dimension decreases with the cutter corner radius rε becoming lesser. The reason is that with the increasing of the cutter corner radius,

the impact-resistance performance.

Fig. 3 Different boundary notch results to different utter material

皮带式输送机 皮带式输送机毕业设计

Fig. 4 Influences of cutting edge angle Kr

increases and the volume of the cutter that endures heat becomes larger. Therefore, under the same cutting conditions, boundary notch dimensions (VN, C) decrease when the cutter corner radius becomes lesser.

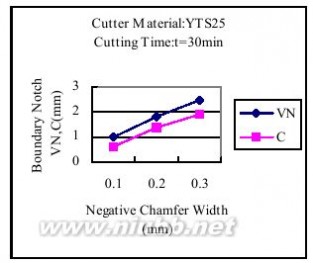

4.4 Influences of Negative Chamfer bαl

The experiment results of the variety boundary notch are shown as in Fig. 6 when the width of the negative chamfer is changed. The dimension of the boundary notch will decrease when the width of the negative chamfer bαl decreases. Therefore, in order to resist or decrease the cutter boundary notch, the lesser negative chamfer bαl should be chosen.

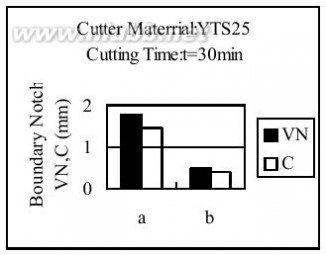

4.5 Deburring Machining Process

The burrs have some influences on cutter boundary notch in metal machining process. A deburring cutter is chosen to decrease the adverse influence on cutter. A different result between deburring machining process and common machining process is shown as in Fig. 7. It can be seen that about 75% of the boundary notch is decreased. So, burr is a main factor to produce and increase the boundary notch of the cutter.

皮带式输送机 皮带式输送机毕业设计

Fig.5 Influence of cutter corner radius R

Fig.6 Influences of negative chamfer width

Fig.7 Deburring machining process and common machining process 5 CONCLUSIONS

皮带式输送机 皮带式输送机毕业设计

From above experimental research and theoretical analysis, the following conclusions are attained:

1) Boundary notch of the cutting tool can be expressed by boundary notch height VN and boundary notch width C. The forming processes of boundary notch can be divided into three steps:micro-tipping appears firstly; Then, mesh fractures expand; Finally, boundary notch results.

(2) Main factors that influence boundary notch of cemented carbide cutter are piece material,cutter material and cutter geometry parameters.

(3) Deburring machining process and adjusting cutting tool geometry parameters (to reduce edge angle Kr and width of negative chamfer bαl, to increase cutter corner radius rε) can be chosen to decrease effectively boundary notch, which ensures the quality of workpiece and cutting performances of cutting tool.

ACKNOWLEDGEMENTS

The authors are grateful to Natural Science Foundation of P.R.C. for support of this project(Grant No. 59775071 and 50275066).

REFERENCES

[1] WANG Guicheng. Inner Stress in the Surface of Brazed Cemented Carbide

Cutting Tool.Cemented Carbide.1989,6(4):p.169~172(in Chinese)

[2] WANG Guicheng. Cutting Performances of Brazed Cemented Carbide Cutting

Tool. Cemented Carbide. 1993, 10(1):p.69~72(in Chinese)

[3] ZHOU Zehua. The Principles of Metal Cutting. Shanghai: Shanghai Science and

Technology Press,1985(in Chinese)

[4] ZHANG Youzhen. Metal Cutting Theory. Beijing: Aviation Industry Press,

998(in Chinese)

皮带式输送机 皮带式输送机毕业设计

关于硬质合金刀具刀刃磨损的研究

王桂城,裴鸿杰,李庆丰,张春

江苏大学,中国江苏镇江

摘要 硬质合金刀具的性能直接影响到工件的切削质量。[www.61k.com)在这篇文章里,研究了刀具磨损的形成机制,分析相关理论,提出了刀具磨损尺寸的定义,并且指出了刀具磨损的主要因素。除硬质合金刀具的形成过程和变动位置以外发现, 并且一定数量的措施减少和控制硬质合金刀具被推进了。

关键词 刀刃磨损;硬质合金刀具; 切口毛刺; 角落半径; 工具切断边缘角

1.介绍

硬质合金刀具的刀刃的磨损在加工中经常发现。它们直接地影响以机器制造

皮带式输送机 皮带式输送机毕业设计

的工件和切削质量和刀具的寿命。(www.61k.com]尤其,在精密机加工中,柔性制造系统(FMS)和硬质合金刀具的其他自动化制造系统中,擦损和刀刃磨损轨迹更重要。金属制的痕迹已经解释了擦损和硬质合金刀具的刀刃磨损在工件的机加工在高应变硬化中哪一个更严重和甚至没有剩余的情况。它严重地影响机器制造的工件质量和切断的性能和刀具的寿命。但是,迄今为止,在硬质合金刀具的刀刃磨损机构和专门技术措施上,都使硬质合金刀具的界线凹槽变得越来越小。因此,以磨擦熔接接合的机制实验为基础,这一个研究把重心集中在刀刃磨损的形成程序和干管尺,而且已经发展数个的措施抵抗或者减小界线凹槽,这提供一个理论上的和经验性的碱确保刀具的切断性能和切削质量。

2 刀刃磨损形成原因和主要尺寸

硬质合金刀具的磨损是一个擦损面积,是相对地大的,由于主要的刃口和工作件的表面之间的磨擦,如图1所示。图1(a)显示了传统侧面的磨损类型,Ar倾斜面 Ar 和侧面Aa面在如图1(b)中也显示。显示车刀的凹槽的主要尺寸,和的刀刃磨损,在车床中VN代表刀刃磨损的高度。C代表它的宽度,这样看起来,VN和C的尺寸越大,那么它破坏刀具工具的性能和影响机制质量的机会越大。

根据实验, 刀刃磨损的形成方法被分成三步: 第一,数个的微观裂解在主要的刃口被提出展现。 第二, 网眼破面在界线面积和他们被发现将会扩展。 最后,块材料将会被使裸露,而且凹槽被形成。 在后成的切削过程中,刀刃磨损的尺寸会变得越来越大。

图1 侧刀面的磨损类型

皮带式输送机 皮带式输送机毕业设计

图2 硬质合金刀具和刀刃磨损的形成原因

影响刀刃磨损的主要因素是刀具的材料的机械性能,刀具材料和几何参数。[www.61k.com] 下列的实验操作是为了解释边界尺寸的形成机理和刀具磨损的扩展尺寸。 3 实验条件和测试措施

车床 C6130 和可逆刀具在实验被使用。 五种刀具材料被使用。刀具材料的主要机械参数如表1。

机制块是单一状柱的磨擦焊接线。 被焊接的线的宽度是 15个毫米,而且切削裕度是 5.5毫米。此外,上述的柱形物是用270SiMn和 45#钢一起焊接。被焊接的线的相对机械性能在表2被显示。

在类似物机制方法中国和其他的国家中以制造业的经验和有关情报上,被选择的机制和工具几何参数在表 3被显示。

硬质合金刀具的边界凹槽尺寸(界线凹槽高度VN 和宽度C由工具得到。为了要确保结果的可靠度, 反复的实验被实行。 再利用的性能很好。

4 实验结果分析

4.1 刀具材料

对于不同的刀具材料,如图3所示,机制性能和刀刃磨损的抵抗能力是显然地不同的。从图3,我们能找刀刃磨损尺寸是相对地的大,当YD10,YD15和YW 被使用的时候。然而当 YTS25被使用的时候,刀刃磨损尺寸很最小。因为不对称现象公差挤入,而且振动将会发生。 YTS25 刀具有得更好抗拒碰撞的性能和刀刃磨损尺寸。 因此, YTS25 刀具材料被选择做跟随实验。

皮带式输送机 皮带式输送机毕业设计

表1切削刀具的材料性能

表2 切削刀具的机械性能

表

3 切削参数

4.2 刃口角的影响

当刃口角被改变的时候,变化凹槽的结果在图 4 中被显示。(www.61k.com)从图4我们能发现随着切削刃口角 Kr的减少,刀刃磨损尺寸也相应减少。理由是刃口角 Kr 的减少是那 , 刃口的长度那一个作用于槽的边缘变大和平均负载力变得比较轻。 4.3 刀具半径半径r?的影响

变化界线的结果随着刀具刻凹痕的改变在图 5中显示。和刀具的刀刃磨损尺寸减少,墙角半径半径r?也相应减少。理由是刀具的半径墙角变大,耐冲击性能也增大,耐久热的增加和刀具的尺寸也变大。 因此,依据相同的切削条件规定,当刀具墙角半径变得比较小的时候,界线刻凹痕尺寸(VN,C)也减少。

皮带式输送机 皮带式输送机毕业设计

4.4 负倒角 bal的影响

不同刀刃磨损的实验结果如图 6所示。(www.61k.com]当负倒角的宽度被改变的时候。刀刃磨损的尺寸将会减少负倒角 bal的宽度何时减少。 因此, 为了要抵抗或者减小刀具刀刃磨损尺寸, 比较小的负倒角 bal应该被选择。

4.5 修边机制方法

凿纹在金属制的机制方法的刀具刀刃磨损上有一些影响。 一个修边刀具被选择在刀具上可以减少它的负面影响。不同的修边机制方法和普通机制方法之间的结果如图7所示,它能被预期大约75%的刀刃磨损被减少。 因此, 凿纹是一个主要的传递因数,来增加刀具的刀刃磨损尺寸。

皮带式输送机 皮带式输送机毕业设计

图5 切削工人角落半径R的影响

图6 负磨损宽度的影响

Fig.7去除毛刺机器加工过程和通用机器加工过程

皮带式输送机 皮带式输送机毕业设计

5 结论

从上述的经验性的研究和理论上的分析,可得到如下的结论:

1) 刀具的刀刃磨损一般用刀具的刀刃磨损高度 VN 和刀刃磨损宽度C来表达,刀具磨损的形成分成三步:微步倾角; 然后, 网面尺寸扩大; 最后,刀刃磨损产生。(www.61k.com]

(2) 影响硬质合金刀具的刀刃磨损的因数是修补材料,刀具材料和刀具几何学参数。

(3) 修边机制方法和调整刀具几何参数 ( 减少负倒角 bal的边缘角 Kr 和宽度, 增加刀具墙角半径半径ε) 能被选择有效地减少边界凹槽, 这确保刀具的工作件和切削性能的质量。

作者对P.R.C.的自然科学基金会工程的支持(许可证号59775071和

50275066)表示衷心的感谢。

参考文献

[1] 王桂城.焊接硬质合金刀具的表面的内部应力.(中国).19896(4): p.169~

172(中国)

[2] 王桂城.焊接硬质合金刀具的性能. 1993,10(1):p.69~72(中国)

[3] 周子华. 金属切削原理。 上海: 上海科学与工艺出版社,1985(中国)

[4] 张佑正.金属切削理论. 北京: 航空工业出版社床,1998(中国)

二 : 手选带式输送机的设计及应用

摘要: 手选带式输送机在现代化的生产中被广泛应用到各个领域,其设计的人性化,安全性系数显得格外重要,而且皮带机的布局灵活性比较大,要根据用户的需要结合皮带机放置的地形进行合理化的布局。这台手选带式输送机就是把本来应布置在皮带最前面的机头传动装置设计在皮带机的中间部。把各个滚筒进行改造,为满足其带速把减速机速比改小。既解决了高空维修及安装的安全隐患,又实现了手选皮带机的本质作用,结构紧凑,安全系数大大提高。

Abstract: Picking belt conveyor is widely used in the various fields in modern production, its humanized design, safety coefficient appears especially important, and the layout of belt conveyor is very flexible, we should place rational layout according to the needs of the users with the terrain of belt conveyor positioned. This picking belt conveyor is to place the gearing in the middle of the belt conveyor which originally should be arranged in the front of the belt. We modify each roller, reduce the speed ratio of reduction box to meet the tape speed. That not only solves the safety concerns of high-altitude maintenance and installation, but also realizes the nature effect of picking belt conveyor, its structure is compact, and its safety factor is greatly increased.

关键词: 手选带式输送机;悬吊;安全;传动滚筒;带速;人性化

Key words: picking belt conveyor;suspension;security;transmission roller;tape speed;humanization

中图分类号:TH222 文献标识码:A 文章编号:1006-4311(2013)28-0054-02

在现代化的生产中,皮带机被应广泛用到各个领域,传递工件或是其他材料等。用皮带机省时、省钱、省力,而手选皮带机是带式输送机中的一种。在洗煤厂用手选带式输送机人工选煤把矸块分离出来,减少了煤炭中含矸量,提高了煤炭质量,可以增加煤矿的销售收入,并且可以避免操作者反复提起和搬运矸石中体力的损耗,但如果皮带机设计不合理也容易引起操作者受伤等其他不良后果的发生。现就近期义煤集团石壕洗选厂安装的一台手选带式输送机为例浅析一下。

该皮带机运距6(www.61k.com]0m,带宽1000mm,带速0.3m/s。此手选皮带机承担着筛分后的煤块精选任务。我们本着如何使操作者工作起来更舒服,避免长期工作所导致容易受伤的原则,我们到用户单位进行考察并结合我公司多年生产带式输送机的经验和煤矿的实际情况相结合。考虑到该手选带式输送机的特殊性对该带式输送机的设计方案进行反复的思考,比较。最后在综合了多种方案优劣的同时对此手选皮带机进行人性化设计。

首先在设计此手选带式输送机的高度时取1200mm,此高度适合身高较高的操作者,其他操作者可以给他们配备操作平台,这样就可以生每个操作者实现舒服的工作姿势。此手选带式输送机安装在煤楼的高层,手选带式输送机传统的设计是卸载滚筒和传动滚筒为一个滚筒,都布置在皮带机的头部。然而此太手选带式输送机的安装位置比较特殊,其头部要悬空在外面十多米,所以要是再把传动装置布置在头部的话整个传动、驱动都要悬空,所以在安装头部传动和驱动或是维修时就属于高空作业,工人在上面工作危险系数高,用不上力气,安装各个部件时也不好用起吊设备,所以输送机的安装和维修难度很大。鉴于此种情况我们就不得不打破传统的设计思路,把传动滚筒设计在中间部,即煤楼的地板上,这样无论是皮带机的安装还是维修都比较方便,工人操作也不会危险了,消除高空作业带来的不方便和安全隐患。这样卸载滚筒就和传动滚筒不能通用一个滚筒了,卸载滚筒设置一个Φ400的改向滚筒完成,另设一滚动的传动滚动,这样传动装置就后移至手选带式输送机中间部下方了。

手选带式输送机的带速0.3m/s也不允许改变,而且把传动滚筒移至输送机的中间部后受空间的限制,为节约空间必须把传动滚筒原来由直径改小,在保证滚动能受皮带机运行时最大张力和扭矩把传动滚筒的轴改粗,轴承加大,传动滚筒由键联接改为涨套联接,为铸焊结构,从而传统设计滚筒筋板焊接结构容易开裂的缺点,受力小等缺点得到改善。由于把传动滚筒的位置改变了其皮带机的胶带缠绕也必须改变,为解决皮带机的缠绕问题我们必须增加两个换向滚筒才能保证输送机胶带正确的缠绕,一个直径Φ320mm滚筒来增加传动滚筒围包角,现在减速器的速比由200改为112,所以输送机的带速V=电机转速n/112×D×π×1/60=0.31m/s,基本符合要求。这样传动装置固定在楼板上,这样在保证皮带机正常运转的同时,也提高了工人安装和检修时的安全系数。

皮带机综合保护加了急停保护装置,便于有紧急情况时停车。对于伸出楼外部分设计了一个长11米的伸出架,将卸载滚筒和中间部的一部分上下托辊与伸出架安装为一个整体,伸出架的两侧位置设计了一个龙门架,龙门架与煤楼的水泥立柱用螺栓连接在一起,然后用钢丝绳斜拉伸出架的端头,钢丝绳的拉力按悬臂载荷的10倍选取。这样就带机结构紧凑、稳固,安装使用及维护方便,消除了高空作业的安全隐患,大大提高了操作者的安全系数。

另外在此手选带式输送机上安装护栏,这样就保证物料不会从输送带上掉下来,但如果栏杆较高,操作者就得弯下腰去捡物料,同时还会增加操作者一皮带机上物料的距离。为解决这个问题我们把操作者位置上的护栏上安装一个可以用铰链连接的活板,这样就就以在操作时不受栏杆的影响,不工作时把活板用铰链连接上,就可以防止物料从皮带机上落下。

此皮带机设计比较人性化,结构简单,安全系数高,得到用户的好评。

参考文献:

[1]《机械设计手册》第三版第一卷[M].北京:化学工业出版社.

[2]机械工业部北京起重运输机械研究所编.DTII固定式带式输送机设计选用手册.

[3]中国农业机械化学科学院研究所编.实用机械设计手册(下).

三 : 带式输送机张紧装置的比较和选择

四 : 带式输送机张紧装置的比较和选择

输送带滚筒 带式输送机张紧装置的比较和选择

输送带滚筒 带式输送机张紧装置的比较和选择

输送带滚筒 带式输送机张紧装置的比较和选择

61阅读提醒您本文地址:

五 : 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

摘 要

该课题是结合实际工程问题而制订出的一个题目,其目的是设计一套能够在给定场合下安全可靠运行的上运带式输送机系统。[www.61k.com]

本文是对通用设备(DTⅡ系列通用固定带式输送机)的选型计算,需要通过计算选择各组成部件,并着重进行电控系统的分析设计。最后组合成使用于具体条件下的带式输送机。

本文设计的带式输送机属于向上运输,需要考虑带式输送机的软启动问题、逆止问题、可靠停车问题以及所需要的配套电控问题。然后综合各种情况下的问题,找出最合理的解决方法并进行整合,最终选取出带式输送机的各部件来组成符合实际工程要求的输送机系统。

本文通过对输送机各部件的选型计算和电控系统的设计以使整个系统能够在给定场合下安全可靠的完成预期的任务。

关键词 带式输送机;上运;软启动;液体粘性;电控

I

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

ABSTRACT

This topic is a subject that is established Combined with the engineering problem, the purpose is to design one set of upward belt conveyor that can be used safely and dependably on the given occasion.

This article describes the design calculation of choosing the general equipments (the belt conveyor of series of DTⅡ) and the electronic-controlled system, so it needs to choose every part of the belt conveyor though design calculation, and put them together to be used on the occasion.

Being to transport upward of the belt conveyer in this articl, we need to consider that the flexible start problem, negative problem, credibility parking problem and the kit electronic-controlled problem. Then synthesize various problem, find out the most reasonablely solution method and carry on integration. Eventually, choose each part of the belt conveyer to constitute the conveyer system that matches actual engineering requests.

In the article, through choosing each part of the belt conveyer and the design for electronic-controlled system, ensure that the belt conveyer could safely and credibility run in given situation.

Keywords: Belt conveyer; upward; flexible start; Hydro-viscous; electronic-control

II

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

目 录

摘 要 ............................................... I

1 绪 论 .............................................. 1

1.1 本课题研究的目的和意义 ................................. 1

1.2 本课题研究的内容 ....................................... 2

1.3国内外研究情况及其发展 .................................. 2

1.4驱动系统的技术要求 ...................................... 4

1.5 长距离带式输送机合理的驱动装置 ......................... 6

1.6 带式输送机的发展趋势 .................................. 7

2 上运带式输送机设计 ................................ 10

2.1 设计题目原始参数 ...................................... 10

2.2 输送带选型计算 ........................................ 10

2.3 输送线路初步设计 ...................................... 13

2.4 托辊的选择计算 ........................................ 13

2.5 带式输送机线路阻力计算 ................................ 17

2.6 输送带张力的计算 ...................................... 20

2.7 输送带强度验算 ........................................ 21

2.8牵引力及电机功率计算 ................................... 22

2.9 驱动装置及分布 ........................................ 23

2.10拉紧力、拉紧行程的计算及拉紧装置的选择 ................ 25

2.11制动力矩的计算及制动器的选择 .......................... 28

2.12软启动装置的选择 ...................................... 29

2.13辅助装置 .............................................. 30

3带式输送机电控装置 ................................. 31

3.1 概述 .................................................. 31

3.2 各控制部件功能 ........................................ 32

3.3 系统工作原理 .......................................... 36

3.4 信号与报警 ............................................ 40

3.5 故障解除与其它 ........................................ 40

4结论 .............................................. 41

参考文献 ............................................ 42 III

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

致谢 ................................................ 43

附录一 .............................................. 44 IV

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

1 绪 论

带式输送机是以胶带、钢带、钢纤维带、塑料带作为传送物料和牵引工作的输送机械,是输送能力最大的连续输送机械之一。(www.61k.com)其结构简单、运行平稳、运转可靠、能耗低、对环境污染小、便于集中控制和实现自动化、管理维护方便,在连续装载条件下可实现连续运输。它是运输成件货物与散状物料的理想工具,因此被广泛用于电力、冶金、煤炭、化工、矿山、港口等各行业。

61阅读提醒您本文地址:

1.1 本课题研究的目的和意义

带式输送机是以胶带兼作牵引机构和承载机构的一种运输设备,它在地面和井下运输具有广泛的应用。

带式输送机自1795年被发明以来,经过两个世纪的发展,已被电力、冶金、煤炭、化工、矿山、港口等各行各业广泛采用。特别是第二次工业革命带来了新材料、新技术的采用,使带式输送机的发展步入了一个新纪元。当今,无论从输送量、运距、经济效益等各方面来衡量,它已经可以同火车、汽车运输相抗衡,成为三足鼎立局面,并成为各国争先发展的行业。 带式输送机因其具有结构紧凑、传动效率高、噪声低、使用寿命长、运转稳定、工作可靠性和密封性好、占据空间小等特点,并能适应在各种恶劣工作环境下工作包括潮湿、泥泞、粉尘多等,所以它已经是国民经济中不可或缺的关键设备。加之国际互联网络化的实现,又大大缩短了带式输送机的设计、开发、制造、销售的周期,使它更加具有竞争力。 目前,带式输送机已经成为露天矿和地下矿的联合运输系统中重要的组成部分。为了更好的研究带式输送机的工作组成原理,发现及改进其不足之处,本课题所研究的是大倾角、上运带式输送机。此次研究的主要问题在于系统的驱动件布置、软起动和制动问题。带式输送机向上运送物料时,其驱动 1

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

电机的运行工矿有别于一般的带式输送机。(www.61k.com)由于运转上的需要,在结构上有特点,控制上有特殊要求。上运带式输送机的制动装置及其控制技术尤为关键。若制动装置设计的不合理,很容易发生飞车事故,从而造成断带、撕带等事故,给生产带来极大危害。如何实现软制动与自动张紧,逐渐向智能化、自动化、人性化方向发展,是目前带式输送机的发展方向,也是本课题的研究目的和意义所在。相信随着课题的不断深入,对带式输送机将会有深入的了解,为以后的学习也能打下夯实的基础。

1.2 本课题研究的内容

首先了解带式输送机的基本知识(包括其主要设备工作方式工作原理等)。然后根据使用场合和给定的原始参数,对各种工况进行分析计算,设计系统方案(运输机布置形式,驱动方式,输送带的选型,拉紧装置的设计,清扫装置的设计等),设计出合适的驱动系统和控制系统。设计出各个系统之后,还要进行动态特性的研究,以确保在输送机启动时,系统的动安全系数大于预先设定的数值,所设计的系统仍能符合要求的正常运行。

1.3国内外研究情况及其发展

1.3.1 国外带式输送机技术的现状

国外带式输送机技术的发展很快,其主要表现在2个方面:一方面是带式输送机的功能多元化、应用范围扩大化,如高倾角带式输送机、管状带式输送机、空间转弯带式输送机等各种机型;另一方面是带式输送机本身的技术与装备有了巨大的发展,尤其是长距离、大运量、高带速等大型带式输送机已成为发展的主要方向,其核心技术是开发应用了带式输送机动态分析与监控技术,提高了带式输送机的运行性能和可靠性。国外己经使用或己经进行设计的几条典型长距离带式输送机输送线:

(1)西班牙的西撒哈拉带式输送机线路是世界最长的长距离输送机线 2

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

路,该线路长达100km,用两年半时间建成,并于1972年投入使用,用来将位于石质高原地区的布·克拉露天矿的磷灰石矿石运往艾尔—阿雍海港。(www.61k.com]总投资额为两亿马克。预计该线路能达行30年,年平均运输量为1000万吨磷灰石矿石(2000t/h)。整条线路由长为6.9~11.8km的11台带式输送机组成。带宽为l000mm,采用ST3150型钢丝绳芯胶带,带速为4.5 m/s[18]。

(2)恰那矿20km地面带式输送机系统是代表了现代带式输送机发展水平的一条输送线。该输送系统由一条长为10.3km的平面转弯带式输送机和一条10.1km的直线长距离带式输送机构成。转弯带式输送机的曲率半径为9km,弧长为4km。两条输送机除线路参数外,其他参数相同,运输能力为2200t/h,带宽1050mm,输送带抗拉强度为3000N/mm,安全系数为5,拉紧装置为重锤拉紧。允许行程为25m,驱动采用3台700KW直流电动机,双滚筒驱动。系统采用了先进的托辊制造和安装技术、水平转弯技术和动态分析技术。

(3)津巴布韦钢铁公司(ZISCO)15.6km水平转弯越野带式输送机于1996年投入使用,是世界上单机最长的带式输送机。该输送机将ZISCO的New Ripple Creek矿的经过二次破碎的铁矿石运送到Zimbabwe的炼钢厂附近。输送量为干矿石500t/h(湿矿石600t/h)。系统全长15.6km,物料提升高度为90m。近年来,我国在大型带式输送机的设计、制造上也有了长足的进步。从20世纪60年代末我国己经生产200余条钢丝绳芯带式输送机,在煤矿、磷矿、铁矿和港口使用。其中单机长度达7602m的大型带式输送机已投入使用。目前,包括总长l0km的输送线等多条长距离带式输送机系统正在设计或计划中[12]。

1.3.2 国内带式输送机技术的现状

我国生产制造的带式输送机的品种、类型较多。在“八五”期间,通过国家一条龙“日产万吨综采设备”项目的实施,带式输送机的技术水平[20] 3

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

有了很大提高,煤矿井下用大功率、长距离带式输送机的关键技术研究和新产吕开发都取得了很大的进步。[www.61k.com]如大倾角长距离带式输送机成套设备、高产高效工作面顺槽可伸缩带式输送机等均填补了国内空白,并对带式输送机的减低关键技术及其主要元部件进行了理论研究和产品开发,研制成功了多种软起动和制动装置以及以PLC为核心的可编程电控装置,驱动系统采用调速型液力偶合器和行星齿轮减速器[8]。

1.4驱动系统的技术要求

1.4.1 输送机控制性能

长距离带式输送机的驱动系统必须从加(减)速度、过载、负荷分配、输送带张力控制等方面有效地对输送机进行全程控制。

加(减)速度控制:在小于最大设计载荷的任何载荷情况下,驱动系统都必须前后均匀地给输送带加(减)速,且加速段要长,以防止物料滑落、胶带在滚筒上打滑和过度张紧运动。

61阅读提醒您本文地址:

过载控制:驱动系统应能防止输入功率和扭矩越过安全设施进入输送机,以免产生故障。同时,还应具备随时排除输送机阻卡现象的功能。

负荷分配:多机驱动情况下,载荷应根据设计规范合理地分配给各驱动装置,避免因导致个别或多个驱动装置过载而影响输送机各部件运行质量,造成不必要的运行故障。

输送带张力控制:输送带的正确张力是保证输送机安全可靠运行的首要条件之一。但带式输送机起止瞬间形成的带张力会给输送机的运行和控制带来很大的不利影响,严重的破坏性张力波可能会使长距离带式输送机迅速减速乃至停机。因此,驱动装置必须按要求控制住进入输送机的输送功率,使输送带随时保持良好的张力。

1.4.2 输送机驱动性能

驱动系统是输送机的关键设备,它的各部件都应具备最佳的可靠性,都 4

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

必须严格按照标准和规范精心设计和制造。(www.61k.com]在使用期间,要配备良好的监控设备,随时了解掌握输送机运行情况,避免突然事故和阻卡现象给输送机造成的损失,减少维修和停机次数,提高长距离带式输送机的使用效率。

1.4.3 最小电应力

对长距离带式输送机来说,如果所有电机同时启动,电源系统中的电压负荷急剧增大,导致电压下降,使电机启动时间延长乃至困难,对电机产生应力,因此,当在最小电压时,驱动系统也必须能使主要电机及时启动。同时,电机每次启动时产生的极大电流会使电机温度增高,而电机启动所需时间越长,电流持续时间越长,温度也越高,电机的热化损坏也越快,从而使绝缘体的耐热性能下降,并最终在绝缘体内进行化学物质的变化,使绝缘体完全失去功能,最后毁坏电机。因此,要尽量以最小电应力进入电机,且启动次数尽可能减少,启动时间尽可能缩短,使电机有良好的使用环境。

1.4.4 最小机械应力

由于驱动系统的载荷分配不均,特别是急速启动情况下,包括不可控制的启动情况,以及不能逆止输送机的情况直接影响输送机的主要驱动装置及其他部件上的应力。针对产生的原因,必须对长运距带式输送机的驱动系统进行恰当的设计,在恰当分配各驱动装置载荷的情况下,设立适长的启动斜面并采用S型启动斜面以减少输送带应力。同时实行软启动以对输入功率和扭矩进行最大程度的限制,提高输送机的安全性,而减少对输送带的要求因素,这样就有效地降低输送机的成本。

胶带要正常运行必须是封闭环路,将一个以上的胶带端部连接起来才能形成无极胶带同路,而接头强度只能达到该胶带强度的70%~90%。因此,钢芯胶带的最薄弱处就是它的接头,所以如何确定接头的最佳连接方法就成为提高胶带实际强度的关建。对胶带的安全性,现主要基于四项不同的设计规范,即运行张力、起动张力、胶带延伸性和寿命的递减、接头动态效能 5

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

的损失。(www.61k.com)对运行张力虽通常按最高张力条件确定,但由于造成接头疲劳的额定运行张力约占最高设计张力的80%,故很难达到;起动张力是一种不常出现的周期性条件,可根据停机和启动的频率来确定是否应视为持续起作用的疲劳因素;对胶带延伸应力和性能退化应该视为一种持续负到运行数值中,由于利用新技术,胶带接头间的动态强度达到了一个新水平,现在钢绳的耐用性倒成了限制接头高效能的因素,橡胶性能的改进使无沦何种强度的胶带均能获得效果良好的高效能接头。

1.5 长距离带式输送机合理的驱动装置

1.5.1 驱动方式的确定

从输送带强度对功率的影响,考虑降低初期投资及提高输送机运行的可靠性,长运距带式输送机的驱动宜采用中间驱动的方式,其最大优点是可有效降低输送带的张力,使输送机的输送长度理论上不受输送带张力的影响而无限延长,同时,采用中间驱动还可以使巨大的总功率分解成多个较小的单元驱动功率,便于实现输送机主要驱动原部件的标准化、系列化和通用化。中间驱动有两种形式,即卸载式中间驱动和摩擦式中间驱动,由经济性和操作性比较优劣,建议采用卸载式中间驱动方式。驱动装置由电动机、减速器、液力凋速装置、制动器等元部件组成,为使电动机、减速器、调速型液力偶合器等的连接基本处于水平,可以考虑该连接与底座采用浮动支撑的连接形式,达到对中性好、调整容易、拆装方便的效果。

1.5.2电机功率合理分配

设计中可采用带有调速型液力偶合器的驱动装置有效地解决多机驱动中的电机负载不平衡问题。

6

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

1.6 带式输送机的发展趋势

随着煤矿现代化的发展和需要,我国对大倾角固定带式输送机,高效高产工作面顺槽可伸缩带式输送机及长运距,大运量带式输送机及其关键技术,关键零部件进行了理论研究和产品开发,应用动态分析技术与智能化控制技术,研制成功了软启动和制动装置以及PLC控制 为核心的电控装置,并且井下大功率防爆变频器也已经进入研发,试制阶段。(www.61k.com)随着高效高产矿井的发展,带式输送机各项技术指标有了很大的发展。主要表现在以下几个方面:

(1)提高煤矿井下带式输送机关键零部件的性能和安全可靠性;设备开机率的高低主要取决于运输零部件的性能和可靠性。提高零部件的性能和可靠性可以大大提高设备开机率。

(2)提高运输能力,适应高产高效集约化生产的需要;长运距、高速度、大运量、大功率、集中控制是带式输送机今后发展的必然趋势。

(3)控制自动化水平要提高;

(4)一机多用,扩大功能;带式输送机是一种理想的连续运输设备,但是不能充分发挥起能力,浪费了资源,如果将带式输送机结构做适当修改,并且采取一定安全措施,就可以拓展起工作领域,是起发挥更大的经济效益。

通过上述分析,可以预见,未来新机型应该具有以下特征:

(1)大运量、高速度。即意味着高生产率,减少单位时间生产成本。

(2)长使用寿命。胶带与托辊的磨损是限制输送机寿命的主要原因,减少胶带与托辊之间的摩擦系数,增加胶带的耐磨性,提高托辊的性能,可以较大程度地提高输送机的使用寿命。

61阅读提醒您本文地址:

(3)低生产成本。在普通胶带输送机中,托辊制造的费用占整个胶带运输机的17%~25%,且运动部件过多,维修费用昂贵,采用无托辊支承或非 7

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

接触支承是降低胶带输送机成本的最有效方法。[www.61k.com]

(4)低能源消耗。胶带式输送机的能源80%左右都消耗在摩擦损失上,降低摩擦损耗的最有效方法是采用非接触带输式送机(如水垫式胶带运输机),它所需的电机功率仅为普通胶带输送机的20%。

(5)智能化。未来机型应与电脑密切联系,适合程序控制、智能操作、物料装卸、机器安装与维护都应能实现智能化管理。

可以预见,胶带输送机的发展趋势是从接触式胶带输送机向非接触的胶带输送机发展,最终发展趋势是采用最原始的胶带输送机的结构,即采用带子在槽内滑动。胶带非接触支承节省大量的金属,大大减少了胶带运动阻力和能耗,维修也简便。随着新型材料的出现,特别是近几年出现的纳米材料,有理由相信胶带与滑槽之间的摩擦系数和带子的耐磨性可以得到很大的改观。而胶带在滑槽内滑动的结构最简单,运动部件最少,这样它更适合智能化管理,同时生产成本也大大降低。

在给定条件下,带式输送机选型设计计算合理与否关系到能否高效、安全、可靠地完成生产任务。一般说来,带式输送机的选型设计有两种方法:一种是成套供应的设备(或已有设备)的计算,对于这一类运输机的设计计算无需进行参数和部件的选择,一般只需核算生产能力、电动机功率和输送带强度等是否满足有关规定的要求;另一种是对通用设备(如TD75、DTⅡ系列通用固定带式输送机和DX系列钢丝绳芯带时输送机等)的选型计算,需要通过计算选择各组成部件(如:输送带、滚筒、托辊、驱动装置??),最后组合成使用于具体条件下的带式输送机。该设计主要进行的是后一种设计。带式输送机的设计程序大体分两步,第一步是初步设计,主要是通过理论上的计算选出合适的输送机部件,或者完成对已选部件的验算;第二步是施工设计,主要完成对已选部件的安装布置图纸设计工作。

由于该种皮带输送机既有上坡运输又有下坡运输,最困难得工况就不 8

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

一定时在满载时,因此要分不同工况进行分析。[www.61k.com]第一种工况是满载运行状态,输送带各段都满载的运行状态。大多数情况下,此状态为输送机系统最困难的工况,所以必须对正常运行工况进行设计计算,以确定各主要点输送带张力、电机功率、张紧力的结论;第二种工况最大发电状态,如果设计中没有考虑到这种工况,就必然会出现驱动装置过载,或者在这种条件下停车制动不住,出现飞车造成严重的事故,本输送系统最大发电运行状态的工况是在只有下运段满载,而上运段处于空载状态的情况下出现;第三种工况是最大电动状态,如果忽略此工况,有可能出现电机堵转,闷车而烧坏,而且这种工况也随起动和停车过程的出现而不断出现。对于本输送机系统的最大电动状态是在线路下运段空载,而上运段满载的情况出现。第四种工况是空载运行状态,就是输送机上各点都没有载荷情况下输送机的运行状态,对于本输送线路,空载运行状态比最大电动状态是安全,因此在这就不进行详细设计计算。比较这前三种工况下所需的牵引力和电机功率,按照最困难的工况进行各部件的选取。

9

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

2 上运带式输送机设计

2.1 设计题目原始参数

裕隆福祥煤矿上运:

(1)输送长度L,m;

(2)输送机安装倾角β,°;

(3)设计运输生产率Q,t/h;

(4)物料的散级密度ρ,t/m3;

(5)物料在输送带上的堆积角θ,(°);

(6)物料的块度a,mm。(www.61k.com]

2.2 输送带选型计算

输送带是输送机的重要部件,要求它具有较高的强度和较好的挠性,其价格比较昂贵,约占输送机总成本的25%—50%。在类型确定上需考虑以下几点:

煤矿井下必须使用阻燃输送带,并且尽量选用橡胶贴面,其次为橡塑贴面和塑料贴面的阻燃输送带;

表2.1 设计原始数据

优先选用尼龙、维尼龙帆布层带,因在同样抗拉强度下,上述材料比棉帆布带体轻、带薄、柔软、成槽性好、耐水和耐腐蚀。

覆盖胶的厚度主要取决于被运物料的种类和特性,给料冲击的大小, 10

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

带速与机长。(www.61k.com]输送带由带芯(骨架)和覆盖层组成。带芯主要由各种织物(棉织物、各种化纤织物以及混纺材料等)或钢丝绳构成。他们是输送带的骨架层,几乎承受输送带工作时全部负荷,因此,带芯材料必须具有一定的强度和刚度。覆盖胶用以保护中间的带芯不受机械损伤以及周围介质的有害影响。上覆盖胶层一般较厚,这是输送带的承载面,直接与物料接触并承受物料的冲击和磨损。下覆盖胶是输送带与支撑托辊接触的一面,主要承受压力,为了减少输送带眼托辊运行时的压陷阻力,下覆盖胶是输送带与支撑托辊接触的一面,主要承受压力,为了减少输送带沿托辊运行时的压陷阻力,下覆盖胶的厚度一般较薄。侧边覆盖胶的作用是当输送带发生跑偏是侧面和机架相碰时,保护其不受机械损伤。

2.2.1输送带运行速度选择

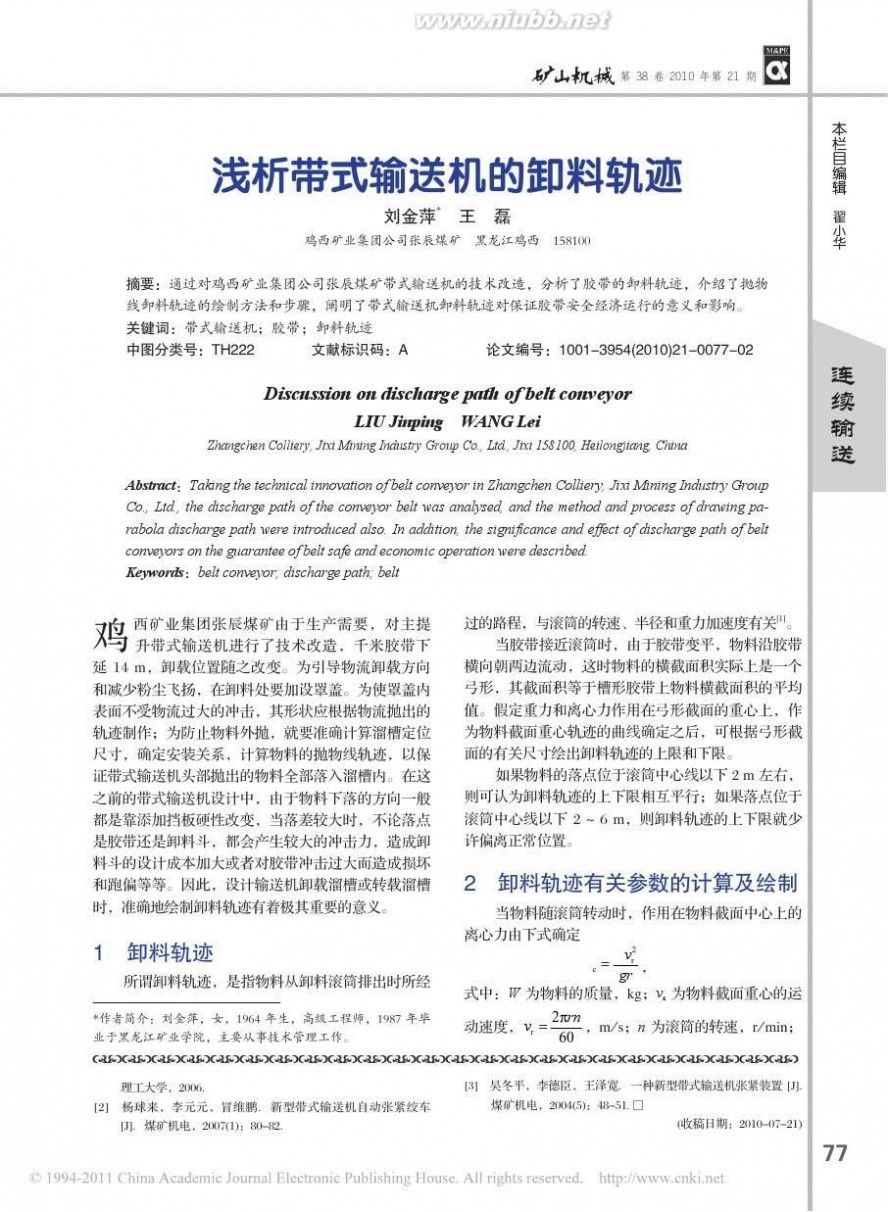

表2.2 与物料有关的常用带速

1)长距离、大运量的输送机可选择较高带速;

2)倾角大、运距短的输送机带速易小;

3)下运相对上运带式输送机带速低;

4)粒度大、耐磨性大、易粉碎和易起尘的物料宜选用较低带速;

5) 采用卸料车卸料时带速不宜超过2.5m/s;

61阅读提醒您本文地址:

由此结合表2.1,我选择v=2.5m/s。

11

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

2.2.2带宽的确定

表2.3 物料断面系数

表2.4 倾角系数

1)按输送能力确定带宽B1

B1=1.1(Q/3600vkcγ+0.05) (式2.1)

式中 Q=1000t/h;

K=422(由表2.2得到); v=2.5m/s; ?=0.90 t/m3;

C=0.9(由表2.3推出); 2)按输送物料的块度确定带宽B2

B2 ≥2amax?200=800mm

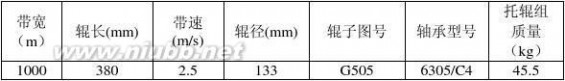

式中 amax——物料最大块度的横向尺寸。[www.61k.com] 综合考虑,我的带宽选择为1000m。 2.2.3输送带种类的选择

钢绳芯带式输送机在结构形式上相同于通用带式输送机,只是输送带由织物芯带改为钢丝绳芯带。因此它是一种强力型带式输送机,具有输送距离长、运输能力大、运行速度高、输送带成槽性好和寿命长等优点。大型矿井的主要平巷、写景和地面生产系统往往会用到大运量、长距离情况,如果采用普通型带式输送机运输,由于受到输送带强度的限制而只能采用多台串联运行方式,这就造成了设备数量多,物料转载次数多,因而带来

12

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

设备投资高,运转效率低,事故率升高,粉煤比重上升以及维护人员增多等后果。[www.61k.com]采用钢绳芯带式输送机可以有效地解决这类问题。因为我设计的输送机运输距离长460,所以我采用钢绳芯输送带。

查DTⅡ手册表4-1、4-5预选:钢丝绳芯输送带,NR覆盖胶

表2.5 ST带芯皮带规格及技术参数

上胶层厚6mm,下胶层6mm,钢丝绳根数79根,输送带质量27kg·mˉ1

2.3 输送线路初步设计

线路初步设计的任务是根据使用地点的具体情况、用户要求或输送机类型情况,进行输送机的整体布置。主要内容包括驱动装置的型式、数量和安装位置的确定,拉紧装置的形式和安装位置的确定,机头、机尾布置,装卸位置及形式,清扫装置的类型及位置的确定等。最后根据这些内容画 出输送机的布置简图。

参考《矿山机械》课本表8-2带式输送机系统典型布置图

因为课题中的带式输送机运输长度短,带速不高,所以本题目选择单滚筒向上运输式布置,布置图2.1。

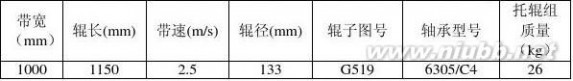

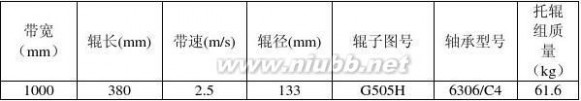

2.4 托辊的选择计算

2.4.1托辊类型及其作用

托辊是用来支承输送带和输送带上的物料,减少输送带的运行阻力,保证输送带的垂度不超过技术规定,使输送带沿预定的方向平稳地运行。带式输送机上的主要部件是托辊,其成本占输送机总成本的25%—30%,总重约占总机重量的30%—40%;它是日常主要管理、维护和更换的对象。 13

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

因此,它的可靠性和寿命决定着输送机的功效。(www.61k.com)托辊使用寿命短会增加输送机的维修费用;转动不灵活会增加输送机的功耗;堵转的托辊会磨损昂贵的输送带,甚至可导致矿井瓦斯、煤尘爆炸的严重事故。通常托辊的预期使用寿命大约在2-5万小时,但在恶劣的工作条件下,如煤矿井下工作,它的实际使用寿命低于预期的使用寿命。

托辊按其用途的不同主要分为承载托辊(又称上托辊)、回程托辊(又称下托辊)、缓冲托辊与调心托辊。托辊的结构与具体布置形式主要决定于输送机的类型与所运物料的性质。

图2.1 输送带设计示意图

承载托辊安装在有载分支上,以支承输送带与物料。在生产实践中要求它能根据所输送物料性质的不同,使输送带的承载断面的形状有相应的变化。例如,运送散状物料,为了提高生产率和防止物料的撒落,通常采用槽形托辊,槽形托辊一般由3个或3个以上托辊组成。目前普通槽形托辊的成槽角均为35°,托辊之间成铰接或固支。对于成件物品的运输通常采用平行承载托辊。

回程托辊安装在空载分支上,以支承输送带。通常采用平行托辊大型 14

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

输送机有时采用V形回程托辊。[www.61k.com]

缓冲托辊大多安装在输送机的装载点上,以减轻物料对输送带的冲击。在运输沉重的大块物料的情况下,有时也需沿输送机全线设置缓冲托辊。通常缓冲托辊有弹簧钢板式和橡胶圈式两种。

输送带运行时,由于张力的不平衡、物料偏堆积、机架变形、托辊轴承损坏以及风载荷作用等使其产生跑偏,目前应用最为普遍的是前倾托辊,它取代了调心托辊,靠普通槽形托辊的两侧辊向输送带运行方向倾斜2°~3°实现防跑偏。

托辊间距的选择应考虑物料性质、输送带的重度及运行阻力等条件的影响。承载分支托辊间距可参考表2.3选取。缓冲托辊间距一般为承载托辊间距的0.3-0.5倍,约为0.3-0.6m。回程托辊间距可按2-3 m考虑或取为承载托辊间距的2倍。

根据课题实际要求,承载托辊我们选择35°槽型托辊组

另外加入35°槽型前倾托辊组,这样可以起到防跑偏作用了。

回程托辊选择普通平行托辊。

同时选用 35°缓冲托辊。

选用10°、20°、30°过度托辊。

2.4.2托辊参数确定

查DTⅡ(A)带式输送机设计手册表6-3,35°槽型托辊组主要参数如表2.6.手册表6-17平行托辊参数如本文表2.7,手册6-11得缓冲托辊参数如下表2.8

查35°DTⅡ(A)带式输送机设计手册P64表6-5,槽型前倾托辊组前倾角为1°26′。

15

输送机械 带式输送机毕业设计毕业论文 61阅读提醒您本文地址:

山东科技大学学士学位论文

2.4.3托辊间距的确定

托辊间距的选择应考虑物料性质、输送带的重度及运行阻力等条件的影响。[www.61k.com]承载分支托辊间距可参考表2.8选取。缓冲托辊间距一般为承载托辊间距的0.3-0.5倍,约为0.3-0.6m。回程托辊间距可按2-3 m考虑或取为承载托辊间距的2倍。

表2.6 35°槽型承载托辊组参数

表2.7 平行下托辊参数

表2.8 35°缓冲托辊参数

查《矿井运输提升》P51表 选取承载托辊间距1.2m 则下托辊间距2.4m

16

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

2.4.4托辊阻力系数

查《矿井运输机械》P128表

表2.9 承载托辊间距参考表

表2.10 输送带沿托辊运行的阻力系数

回程托辊阻力系数ω"=0.035

2.5 带式输送机线路阻力计算

2.5.1基本参数计算 (1)输送带线质量qd

输送带线质量27kg·m-1(见2.2.3中输送带类型选择) (2)物料线质量q

已知设计运输能力Q=1000t/h,输送带运行速度v=2.5m/s时,物料线质量

17

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

q=

1000Q==111kg/m; 3.6v3.6*2.5

(3)托辊转动部分线质量

表2.11 F托辊回转部分质量(kg)

头部滚筒或尾部滚筒距第一组槽形托辊的距离s按下式计算: s?2.67?B 式中 s—滚筒与第一组托辊之间的距离,m

?—35°(托辊的成槽角,rad)

B—1000 (输送带宽度,mm)

经计算可知,我设计的带式输送机的尾部滚筒距第一组槽形托辊的距离:

35×2π×1/360=1.63m s?2.67?B=2.67×

(槽型托辊成槽角?=35°;B=1m)

头部滚筒距第一组槽形托辊的距离:

s?2.67?B=2.67×35×2π×1/360=1.63m

(槽形托辊成槽角?=35°;B=1m)

本设计的带式输送机的带宽B=1000mm,堆积密度?=0.90 t/m2,经查表2.9、表2.11可知承载分支托辊间距L?t=1.2 m,其托辊回转部分质量

18

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

,回程托辊间距L??t=2.4m(下托辊的间距一般取2倍的G?=17kg (冲压座)

上托辊间距),其托辊回转部分质量G??=15kg(冲压座),根据DTⅡ手册回程托辊选择平行下托辊。[www.61k.com]因此,可求出托辊旋转部分线质量:

承载托辊旋转部分线质量为:qt' =17/1.2=14.17kg/m (式2.2) 回程托辊旋转部分线质量为: qt"=6.25kg/m (式2.3)

2.5.2线路阻力计算

(1)直线阻力计算

对于承载分支:

WZ?gL?(q?q''

t?qd)???cos???q?qd?sin??

=197621.5N 其中(ω′=0.04)

对于回程分支:

WK?gL?(q"

t?qd)??"?cos??qdsin??

=-28490.6N (ω"=0.035)

式中 Wz—承载分支直线运行阻力,N,

Wk—回程分支直线运行阻力,N

g—重力加速度, m/s2

L—输送长度,m

?—输送倾角,°

??—输送带在承载分支运行的阻力系数

???—输送带在回程分支运行的阻力系数

19 2.4) 2.5) (式(式

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

.6 输送带张力的计算

用逐点法计算输送带关键点张力:

图2.2 输送带设计示意图

输送带张力应满足两个条件:

摩擦传动条件,即输送带的张力必须保证输送机在任何正常工况下都无输送带打滑现象发生。[www.61k.com]传动滚筒与输送带间的摩擦系数可参考表6选取,对于塑面带应相应减少。按摩擦条件确定:

??s1s2s2u??1n(u?0.25,??220?,n?1.2)

?s6

?c1s6

?s5?wa

?c2s3

?s4?wzsssss

?1.04c其中 c?1.051

225341

其中为 Wa 为回程托辊阻力

20

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

Wz为承载托辊阻力

解方程得: S1?311455N;

S2?133100N; S3?109383N;

S4?114852N; S5?138424N; S6?133100N;

所以

s

max

=311455N

2.7 输送带强度验算

根据上面“逐点张力法”计算出的最大张力smax=311455N 输送带允许承受的最大张力se?1000*1000?1000000N 由于smax?

s

e

,所以符合要求。(www.61k.com]

表2.12 传动滚筒与输送带间的摩擦系数

21

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

2.8牵引力及电机功率计算

2.8.1牵引力及电机功率计算

由于满载工作下电动机的运行状态,有可能是电动状态也可能是发电状态,所以在牵引力和功率计算上有区别。[www.61k.com)尤其应注意各种阻力的正方向和正常发电状态而空载电动状态下的功率验算。电动机备用功率一般按15%-20%考虑。

61阅读提醒您本文地址:

电动状态时:传动滚筒的主轴牵引力:

W?(s1?s2)?0.04(s1?s2)

=160080N 电机功率:P?K?2.8.2电机选型

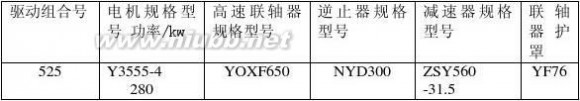

所需最大功率520kw,则我们必须选用最大功率为280*2=560kw的驱动组合

查DTⅡ手册选用525型驱动组合

查DTⅡ手册525型驱动组合具体参数表如下表2.13

表2.13 驱动装置组合表

W*v

?

?1.17*

160080*2.5

?520kw (式2.6)

0.9

22

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

2.9 驱动装置及分布

2.9.1 滚筒的选择

滚筒是带式输送机的重要部件。[www.61k.com)按其结构与作用的不同分为传动(驱动)滚筒、电动滚筒、外装式电动滚筒和改向滚筒。

传动滚筒用来传递牵引力或制动力。传动滚筒有钢制光面滚筒、包胶滚筒和陶瓷滚筒等。钢制光面滚筒主要缺点是表面摩擦系数小,所以一般常用于短距离输送机中。

包胶滚筒主要优点是表面摩擦系数大,适用于长距离大型带式输送机。 包胶滚筒按其表面形状又可分为:光面包胶滚筒、人字形沟槽包胶滚筒和菱形(网纹)包胶滚筒。

光面包胶滚筒制造工艺相对简单,易满足技术要求,正常工作条件下摩擦系数大,能减少物料黏结,但在潮湿场合,由于表面无沟槽致使无法截断水膜,因而摩擦系数显著下降。

为了增大摩擦系数,在光面钢制滚筒表面上,冷粘或硫化一层人字形沟槽的橡胶板,为使这层橡胶板粘得牢靠,必须先在滚筒表面挂上一层很薄的衬胶(一般小于2mm),然后再把人字形沟槽橡胶冷粘或硫化在衬胶上。这种带人字形的沟槽滚筒,由于有沟槽存在,能使表面水薄膜中断,不积水,同时输送带与滚筒接触时,输送带表面能挤压到沟槽里。由于这两种原因,即使在潮湿的条件下,摩擦系数也降低不大。但是,此种滚筒具有方向性,不能反向运转。

菱形(网纹)包胶滚筒,除了具有人字沟槽胶面滚筒的优点外,最突出的一个优点是它没有方向性,有效防止了输送带的跑偏,对可逆输送机尤为适用。但摩擦系数比人字沟槽胶面稍有降低。尽管如此,人们还是认为菱形沟槽胶面比人字沟槽胶面优越。继菱形沟槽胶面滚筒之后又出现了一种带轴向槽的菱形沟槽胶面滚筒。因为轴向沟槽使摩擦系数升高,从而 23

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

弥补了菱形沟槽胶面滚筒比人字沟槽胶面滚筒摩擦系数小的缺点。[www.61k.com)这种菱形沟槽滚筒目前国内尚未制造生产。

普通传动滚筒都是采用焊接结构,即轮毂、辐板和筒皮之间采用焊接结构。该类滚筒适用于中小型带式输送机。

在大功率的带式输送机中,必须采用铸焊结合的结构形式,滚筒两端的轮毂、辐板和筒皮为整体铸造,然后再与中间筒皮焊在一起。 改向滚筒

改向滚筒有钢制光面滚筒和光面包胶滚筒。包胶的目的是为了减少物料在其表面的黏结以防输送带的跑偏与磨损。滚筒的轴承有布置在内侧与外侧两种形式。

在带式输送机的设计中,正确合理地选择滚筒直径具有很大的意义。如果直径增大可改善输送带的使用条件,但在其他条件相同之下,直径增大会使其重量、驱动装置、减速器的传动比和质量相应提高。因此,滚筒直径尽量不要大于确保输送带正常使用条件所需的数值。

按照带宽B=1000mm,初选传动滚筒直径D?1000mm。

许用扭矩52kN·m

减速器减速比 25

改向滚筒直径选择

D1=0.8D=800mm

D2=0.6D=600mm

D1为尾部改向滚筒直径,mm;

D2为头部改向滚筒直径,mm;

D为传动滚筒直径,mm。

24

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

2.10拉紧力、拉紧行程的计算及拉紧装置的选择

输送带在运行一段时间后会发生蠕变而变长,在启动、制动过程中也会发生蠕变现象,只有拉紧装置进一步收紧才不会发生打滑现象。[www.61k.com]因此,拉紧装置是保证带式输送机正常运行不可缺少的部件。

2.10.1拉紧力的计算

根据输送机布置形式确定拉紧力大小。

PH=s?s=224235N 34

2.10.2拉紧行程的计算

计算拉紧行程

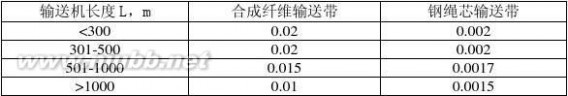

?L=KL+(1~2)B+Lj+Lc+Ld=18m

?L为拉紧行程,m;

L为输送机长度,m;

B为带宽,m;

Lj拉紧装置接头长度;

Lc为拉紧车长度;

Ld为动态应变变形长度。

表2.14 输送带伸长系数K

2.10.2拉紧装置的选择与布置

拉紧装置又称张紧装置,它是带式输送机必不可少的部件,具有以下四个主要作用:

使输送带有足够的张力,以保证输送带与滚筒间产生必要的摩擦力并 25

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

防止打滑;

保证输送带各点的张力不低于一定值,以防止输送带在托辊之间过分松弛而引起撒料和增加运动阻力;

补偿输送带的塑性伸长和过渡工况下弹性伸长的变化;

为输送带重新接头提供必要的行程。[www.61k.com]

在带式输送机的总体布置时,选择合适的拉紧装置,确定合理的安装位置,是保证输送机正常运转、起动和制动时输送带在传动滚筒上不打滑的重要条件,通常确定拉紧装置的位置时须考虑以下三点:

拉紧装置应尽量安装在靠近传动滚筒的空载分支上,以利于起动和制动时不产生打滑现象,对运距较短的输送带可布置在机尾部,并将机尾部的改向滚筒作为拉紧滚筒;

拉紧装置应尽可能布置在输送带张力最小处,这样可减小拉紧力; 应尽可能使输送带在拉紧滚筒的绕入和绕出分支方向与滚筒位移线平行,且施加的拉紧力要通过滚筒中心。

按拉紧装置的原理不同,常用的拉紧装置有以下几种:

61阅读提醒您本文地址:

(1)重锤拉紧装置。重锤拉紧装置应用十分普通。它是利用重锤的重量产生拉紧力,并保证输送带在各种工况下有恒定的拉紧力,可以自动补偿由于温度改变和磨损而引起输送带的伸长变化。重锤拉紧装置在结构上简单,工作上可靠,维护量小,是一种较理想的拉紧装置。它的缺点是占用空间较大,工作拉紧力不能自动调整。根据输送机的长度和使用场合的不同,重锤拉紧装置的具体结构形式也有所不同,如重锤垂直拉紧装置和重锤车式拉紧装置,它们适用于固定长距离带式输送机上。

(2)固定式拉紧装置。固定式拉紧装置的拉紧滚筒在输送机运转过程中位置是固定的,其拉紧行程的调整有手动和电动两种方式。其优点是结构简单紧凑,对污染不敏感,工作可靠,缺点是输送机运转过程中由于输送带的弹性变形和塑性伸长引起张力降低,可能导致输送带在传动滚筒上 26

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

打滑。(www.61k.com]常用的结构类型有螺旋拉紧装置(拉紧行程短,拉紧力小,故适用于机长小于80m的短距离带式输送机上)和钢绳绞车拉紧装置(利用钢丝绳缠绕在绞筒上,将输送带拉紧)等。

(3)自动拉紧装置。自动拉紧装置是一种在输送机工作中能按一定的要求自动调节拉紧力的拉紧装置。在现代长距离带式输送机中使用较多。它使输送带具有合理的张力图,自动补偿输送带的弹性变形和塑性变形。它的缺点是结构复杂,外形尺寸大,对污染较敏感及需要辅助装置。 自动拉紧装置的类型很多,按作用原理分,有连续作用和周期作用两种;按控制参数分,有一个、两个或三个等(常作为控制参量的有张力、带速和传动滚筒的利用弧);按拉紧装置的驱动方式分,有电力驱动与液力驱动两种;按被调节的绕出点张力的变化规律分,有稳定式、随动式和综合式三种。

TYZL通用型液压自动拉紧装置是针对我国带式输送机、索道等连续输送设备而开发的一种机电一体化通用设备。它具有以下特点:

(1)根据使用场合的条件,拉紧力可以根据需要进行设定,使设备处于最佳的工作状态。

(2)拉紧力设定后,TYZL型液压自动拉紧装置可以保持系统处于恒力拉紧状态。

(3)TYZL型液压自动拉紧装置具有相应速度快,动态性能好的特点,以及时补偿输送带或钢丝绳的弹塑性变形

(4)油泵电机可以实现空载起动,达到额定拉力时,电机断电,有蓄能器完成油力补偿,从而达到TYZL型液压自动拉紧装置的节能运行。

(5)TYZL型液压自动拉紧装置结构紧凑,安装布置方便。

(6)TYZL型液压自动拉紧装置可与集控装置连接,实现对该机的远程控制。

在带式输送机的工艺布置中,选择合理的拉紧装置,确定合理的安装 27

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

位置,是保证输送机正常运转、启动和制动时输送带在传动滚筒上不打滑的重要条件,通常确定拉紧装置的位置时需要考虑以下三点:

拉紧装置应尽量安装在靠近传动滚筒的空载分支上,以利于起动和制动时不产生打滑现象,对运距很短的输送机可布置在机尾部,并将尾部滚筒作为拉紧滚筒;

拉紧装置应尽可能布置在输送带张力最小处,这样可以减少拉紧力,缩小拉紧行程;

应使输送带在拉紧滚筒的绕入和绕出分支方向与滚筒位移线平行,而且施加的拉紧力要通过滚筒中心。[www.61k.com)

本通用性液压自动拉紧装置适用于钢绳芯、普通橡胶带固定式带式输送机以及索道等连续运转的设备,该设备可放在输送机机头或机尾,设计者依据具体情况选用并确定具体位置。

根据输送机设计原始资料和已计算出的拉紧力和拉紧行程,综合考虑上述各种拉紧装置类型和特点,本设计选择使用YZL1-100/L型液压自动拉紧装置。

2.11制动力矩的计算及制动器的选择

2.11.1制动力矩计算

根据井下用带式输送机技术要求,制动装置或逆止装置产生的制动力矩不得小于该输送机所需制动力矩的1.5倍。

对于电动机运行状态的带式输送机所需制动装置的总制动力矩为: MZ?0.75gLqsin??q?2qd?q?t?q??t?cos????? (式2.13) 式中 Mz—制动装置作用在传动滚筒轴上的总制动力矩,Nm;

D—传动滚筒直径,m;

L—输送机长度,m;

28

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

?—托辊阻力系数,取值为0.012

代入得Mz=2091N·M

由于该输送机运距较短,且是上运带式输送机,故选用型号为YWZ-400的推杆制动器。[www.61k.com]

2.12软启动装置的选择

软启动技术是改善带式输送机启动条件的主要手段。软启动技术是一定的启动时间内,控制启动加速度,确保带式输送机按所要求的加速度曲线平稳启动达到额定的运行速度,同时使启动电流和输送带的启动张力控制在允许范围内。

目前采用的软启动方式有:

(1)机械软启动:液力耦合器、液体粘性软启动等。

(2)机电软启动:可变速电流启动、绕线转子电机驱动,CST等。

(3)电气软启动:可控硅软启动、变频器、PSI系列固态降压软启动等。 根据需要,选择液体粘性软起动装置

它的主要技术性能有

(1)传递效率高,可靠性高,运行费用低;

(2)调速性能好,可实现无级调速和验带等功能

(3)实现电动机空载启动,与电机具有良好的匹配特性

(4)正常工作时不需要水冷却系统,大大节省运行费用,利于设备维护

(5)需要时可实现多电动机驱动功率相互平衡

(6)输送机过载时能实现自动过载保护功能

(7)整机结构简单、可控可靠,使用维护方便

(8)能实现煤矿井下防爆,增强矿井安全

29

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

查力博部分产品选型手册P5

软启动方式选择型号为YNRQD320/1500的液体粘性软启动装置,传递功率285-355kw

2.13辅助装置

2.13.1清扫装置

清扫粘结在输送带表面的物料,对于提高输送带的使用寿命和保证输送机的正常运转将具有重要意义。[www.61k.com]

61阅读提醒您本文地址:

对清扫装置的基本要求是:清扫干净,清扫阻力小,不损伤输送带的覆盖层,结构简单而可靠。输送带的清扫效果,对于延长输送带的使用寿命和双滚筒驱动的稳定运行有很大影响。

常用的清扫装置有刮板清扫器、清扫刷,此外,还有水力冲刷、振动清扫器等,采用哪种装置,应视所输送物料的粘性而定。

清扫装置一般安装在卸载滚筒的下方,是输送带在进入空载分支前粘附在输送带上的物料清扫掉,有时为了清扫输送带非承载面上的粘附物,防止物料堆积在尾部滚筒或拉紧滚筒处,还需在其为空载分支安装刮板式清扫装置。

本设计选取刮板清扫器,安装在头部,查DTII(A)型设计选用手册续表6-47,刮板的厚度为10mm,根据带宽B=1000mm,选择质量为72.9kg,图号为100E11的头部清扫器。

2.13.2装载装置

装载装置由漏斗和挡板组成。对装载装置的要求是使物料装在输送带的正中位置;使物料落下时能有一个与输送方向相同的初速度;运送物料中有大块时,应使碎料先落入输送带垫底,大块后落入以减轻对输送带的损伤。

查DTII(A)型设计选用手册,漏斗我们选择普通漏斗。

30

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

3带式输送机电控装置

3.1 概述

KZW—660型带式输送机微机控制装置主要由TH5—24型带式输送机操作台、KWG-660低压控制柜以及各种保护传感器等组成。[www.61k.com]它与YNRQD系列液粘软起动装置构成带式输送机机电液一体化可控起动系统。主电机是否投入可人为选择,同时系统既可进行自动控制也可实现手动控制,并且对系统的主要运行参量和设备工况采取了可视化实时监控,力求系统控制柔性化、显示数字化、操作简单化、结构模块化。

控制装置型号含义:

3.1.1主要功能

(1)与机械系统、起动装置以及液压[7]控制系统构成机电液一体化带式

输送机可控起动系统,使带式输送机在任何工况下均能平稳地起动开车;

(2)根据停车性质也可实现软停车控制;

(3)与带式输送机综合保护装置相配合完成常规保护(如跑偏、温度、

烟雾、速度、煤位、堆煤、断带保护等);

(4)主要运行参数与故障类别指示;

(5)前后设备联锁控制;

(6)可支持(1~4)台主电机工作。

31

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

3.1.2系统组成

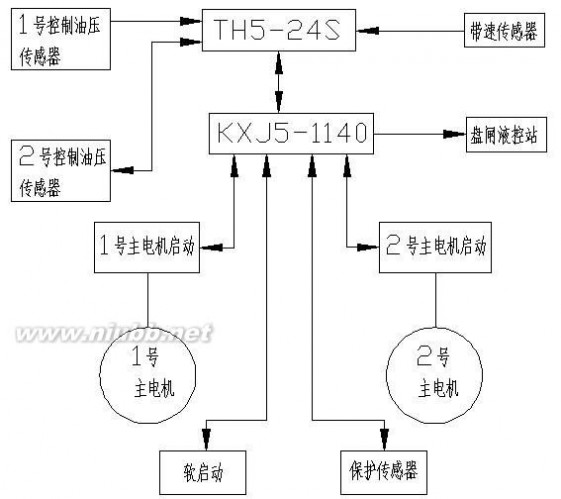

电控系统的基本组成框图如图3.1所示。(www.61k.com]

3.2 各控制部件功能

TH5—24型带式输送机操作台是一台人机控制接口装置,它主要由各种主令开关、按钮以及数字化显示仪表等组成。

操作台上有两块面板,即斜面板和平面板。斜面板上装有一面文本显示器,用于显示设备运行状态和有关参数的大小,另有四块数字仪表分别指示各控制油压以及带速的大小;平面板实际上是一块指令面板,在其上装有各种转换开关和控制按钮。如图所示,指令集被分为三个相对独立的分指令集,即自动控制指令、公用指令和手动控制指令。

图3.1 电控系统组成图

32

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

3.2.1 公用指令

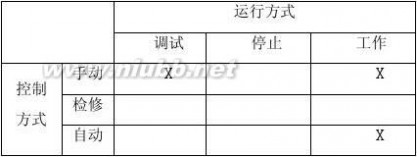

所谓公用指令是指这些指令不管是在自动控制下还是手动控制下,对它们的操作都是有效的。[www.61k.com]其中一部分指令必须在开车前选定而在运行中禁止操作,它们是控制方式选择﹑运行方式选择以及制动泵选择;其余公用指令可随时根据需要进行操作。控制方式选择开关用来选定系统控制采用的方法或模式,它分为自动﹑手动和检修三种方式。

运行方式选择开关用来确定设备(系统)处于何种状态。它分为工作﹑调试和停止三种形式。它与控制方式选择开关组合使用。可能的有效组合形式如表3.1。

停止位置:手动与自动控制指令均失效,但部分公用操作指令有效(如信号、加热器)。

检修位置:该位置与停止位置功能相同。

调试工况下,只能采用手动控制方式,除主电机与控制泵间存在闭锁关系外,其余各设备间无闭锁关系。

表3.1 转换开关位置表

按钮响声停止。

急停:输送机运行状态下,不论是自动控制还是手动控制,按下该按钮(带锁)时,将以最大的减速度停车。

综保、拉紧保护选择:该两开关为在出现综合保护故障或拉紧系统故障时作为应急开车的解除保护转换开关。当开关置于“关”位置,对应的保 33

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

护被解除;在“开”位置,对应的保护有效。(www.61k.com)

功率平衡选择:该开关用于确定各驱动单元间是否进行功率均衡调节。当其在“开”位置时,可通过“功率平衡调节”电位器来调整相应比例电流的大小,从而改变控制油压的大小以实现液粘调速器的输出转速和转矩的变化,最后达到功率平衡的目的。另外在自动工作方式下,也可通过自动指令下的“增”或“减”旋钮来实现功率平衡的调整;当其在“关”位置时,功率平衡调整功能失效。

制动泵选择:该转换开关用于选定盘式制动器所用液压控制回路。 给煤机联锁:当此开关处于“开”位置时,给煤机的起停与输送机之间存在闭锁关系,即只有输送机运行才能起动给煤机,输送机停给煤机也自动停止;当其处于“关”位置,则不受上述条件限定。注意本系统输出的给煤机控制实际上是一个无源常开接点,请用户按现场工作情况进行逻辑组合以实现对给煤机的有效控制。

故障复位:当输送机由于某种故障而停车时,因系统具有故障记忆功能,所以在故障排除后重新开车前,须按一次故障复位按钮方能正常起车。

61阅读提醒您本文地址:

加热器控制:为防止液粘软起动和盘式制动器控制油液的油温过低,设置了油液手动加热器控制开关,即液控站加热开关。

循环显示选择:该开关用于TD400C显示器进行参数显示时是否采用循环显示模式。当其置于“开”位置时,被显示的参数和数据按周期性循环显示;当其置于“关”位置时,显示器固定显示某些参数和数据。

3.2.2 自动控制指令

当系统确定为自动控制工作方式时,这些指令与公用指令同时有效。 主电机选择:用于确定投入工作的拖动电机。司机应根据运量和工况来选定。

润滑泵选择:此转换开关用于确定正常运行(液粘调速器传动比为1∶ 34

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

1)时,润滑油泵是否开启,通常应置于“停止”位置。[www.61k.com]

指令选择:用于选定自动工作方式下,开车/停车指令的来源。“近控”位置时,开/停车指令来源于操作台上该区域的“起动”与“停车”按钮指令;“远控”位置时,开/停指令来源于外系统。

增、减指令:在功率平衡状态下,用于对相应控制油压大小的调节。

3.2.3 手动控制指令

当系统确定为手动控制下调试或工作运行方式时,这些指令与公用指令同时有效。

软起动联调:手动控制方式下,用于液粘软起动装置控制油压的同步增大或减小调节,以实现加速或减速控制。

其它指令简单清晰不再详述。

3.2.4 低压控制柜

该控制柜是整个控制系统的中枢,其主要由西门子PLC、低压断路器、变压器、接触器、继电器、电压互感器、熔断器、电压表、电流表以及接线端子等组成。完成低压配电、接受控制台指令并控制各辅助电动机的起动与停止,控制高压起动柜的合闸与跳闸。

3.2.5 高压起动柜

高压起动柜负责完成两台高压电动机的起动与停止控制。

3.2.6 检测与保护传感器

检测与保护传感器主要用来对输送机运行状态的检测与故障识别。输送机保护传感器主要有:跑偏、打滑、堆煤、烟雾、超温、撕带和沿线急停。输送机系统温度检测主要是各液控站控制油的油温检测。

35

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

3.3 系统工作原理

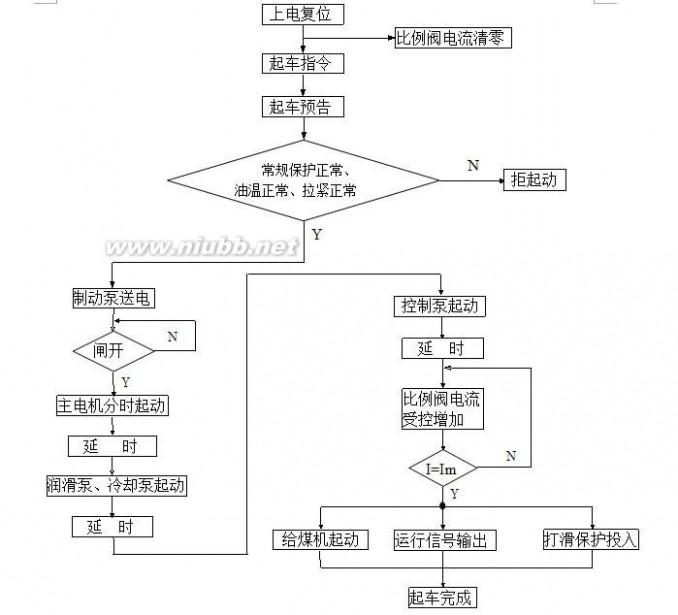

3.3.1 自动工作方式

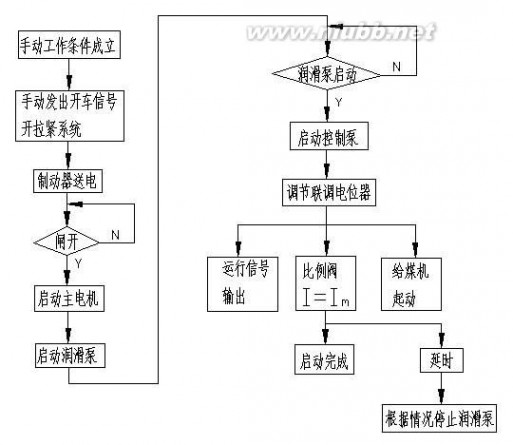

参考表3.1,开车前,司机将控制台上公用指令下的运行方式开关置于“工作”位置,控制方式开关置于“自动”位置,功率平衡选择开关置于“关”位置,制动泵选择在1或2号位置,同时将自动控制指令下的主电机选择开关转到所需的位置,其它转换开关的设置根据现场情况确定后,系统则具备了自动工作方式的条件。[www.61k.com)此时,司机通过自动指令下的起动按钮使输送机自动进入起车运行状态。自动工作方式的起车程序框图如图2所示。

图3.2 自动工作方式下起动控制程序框图

36

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

运行中的输送机系统出现下列情况之一时,控制系统将实施正常停车程序,工作框图如图3.3所示。[www.61k.com)

(1) 人为按动停止按钮

(2) 后台设备停止运行(有联锁关系时)

(3)软起动控制油欠压

(4)出现沿停、跑偏、堆煤、超温、撕带、打滑、烟雾故障之一

(5)控制油超温

(6)拉紧系统出现故障

图3.3 自动工作方式下正常停车控制程序框图

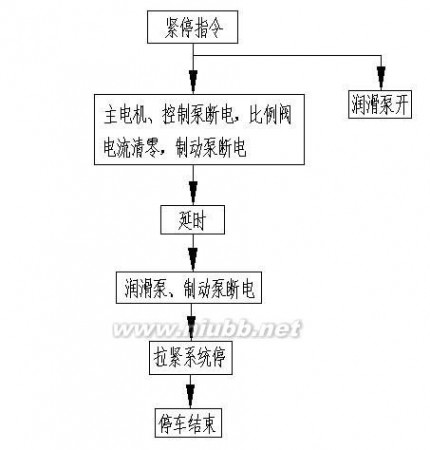

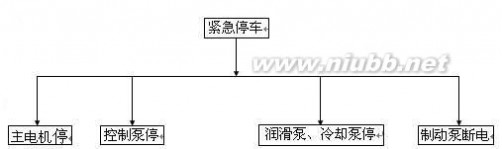

当系统出现下列情况之一时,控制系统执行紧急停车程序,急停过程如图3.4所示。

紧急停车

(1) 人为按动急停按钮

(2) 主电机、控制油泵电机、润滑油泵电机或制动泵电机失电或制动油欠压。

37

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

3.3.2 手动工作方式

(1)起动

参考表3.1,开车前,司机将运行方式开关置于“工作”位置,控制方式开关置于“手动”位置,功率平衡选择置于“关”位置,同时将手动控制方式指令下的软起动联调电位器调至“0”位,至此,控制系统具备了手动工作方式的条件,这时可操作手动控制方式指令下的相关按钮完成输送机的起动。(www.61k.com]起动过程如图5所示。

图3.4 自动工作方式下紧急停车控制程序框图

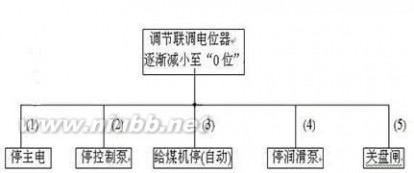

(2)正常停车

当需要正常停车时,司机按下列程序操作:

38

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

图3.5 正常停车过程

图3.6 手动工作方式下起动过程框图

(3) 紧急停车

当控制系统出现下列情况之一时,将自动启动紧急停车程序

(1)人为按下控制台上的急停按钮

(2)系统出现常规保护故障

(3)制动器抱闸或失电

39

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

(4)后台设备停止

(5)拉紧系统故障

图3.7 手动方式紧急停车过程

停车后,应将联调电位器转到“0”位。[www.61k.com]另请注意,在发生上述(3)时,润滑泵和冷却泵还需人为停止。

3.3.3 手动调试方式

为了满足对系统中各设备的单独调试要求,控制系统设有手动调试方式,见表3.1。在此方式下可以通过操作手动控制方式下的指令按钮和开关来起动、停止相关设备。除主电机与控制泵不能同时运行外(由内部硬逻辑保证),其他设备之间没有联锁关系。

61阅读提醒您本文地址:

3.4 信号与报警

当系统中出现下列情况之一时,沿线电铃将报警。

(1)自动控制工作方式下的开车前;

(2)任何情况下,司机按下信号按钮;

3.5 故障解除与其它

为了便于分析和排除故障,在故障停车后,故障指示仍保留显示,待故障处理完毕必须按动故障解除按钮才能解除故障记忆,以便重新开车。 任何工作方式下,在进行功率平衡操作前,必须确保“功率平衡调节”电位器处于“0”位。

40

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

4结论

裕隆福祥矿上运带式输送机设计的主要技术参数如下表所示:

41

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

参考文献

[1]于岩,李维坚.运输机械设计.北京:中国矿业大学出版社,1988.

[2]周满山,于岩,张媛等.带凹凸变坡的带式输送机设计.矿山机械,2005,4.

[3]机械工业部北京起重运输机械研究所编.DTⅡ型固定带式输送机设计手册.北京;冶金工业出版社,1994.

[4]宋伟刚.通用带式输送机设计.北京;机械工业出版社,2005.

[5]王新伟等.软启动在带式输送机中的应用.矿山机械,2005,4.

[6]张尊敬等编.DTⅡ(A)型带式输送机设计手册.冶金工业出版社.2003.

[7]成大先主编.机械设计手册.北京:化学工业出版社,1993.

[8]孙可文.带式输送机的传动理论与设计计算.煤炭工业出版社,1997.

[9]程居山主编.矿山机械.中国矿业大学出版社,1997.

[10]李炳文,王启广.矿山机械.徐州:中国矿业大学出版社,2007.

[11]张越.DTⅡ(A)型带式输送机设计手册.北京:冶金工业出版社,2003.

[12]《煤炭工业标准汇编》编委会,煤炭工业标准汇编.煤矿运输提升设备.北京:

中国标准出版社,2000.

[13]北京起重运输机械研究所.DTⅡ(A)型带式输送机设计手册.北京:冶金工业

出版社矿山机械,2003.

[14]洪晓华主编.矿井运输提升.中国矿业大学出版社,2005.

[15]邱宣怀.机械设计.高等教育出版社,1997(第四版).

[16]孙新民,等.现代设计方法实用教程[M].北京:人民邮电出版社,1999.

[17]廖林清,等.现代设计方法[M] .重庆:重庆大学出版社,2000.

[18]Belt conveyor technology(part Ⅲ).trans tech publications.2000.

[19]Otrebski M.K..Attempts to Improve Start-up Performance of Conveyors with

booster Drives.Bulk Solid Handling,1993.

[20]Lodewijks G..dynamics of belt system:Dortoral Thesis.Delft University of Technology,Netherland,1996.

42

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

致谢

毕业设计接近尾声,该设计所有工作都是在我的导师李金良老师的亲自指导下完成的,从课题的选题、系统研究、调试到论文的撰写的每一个环节,都得到了李老师的悉心指导。(www.61k.com)在毕业设计期间,李老师给予了多方面的指导和帮助,为我们花费了大量的精力和时间,使我们不仅学到了专业知识完成了毕业设计,而且认识到做学问要一丝不苟。特别是李老师严谨的治学态度、求实的作风、渊博的知识、兢兢业业的工作作风使我受益匪浅。在此,谨对李老师的辛勤指导致以真诚的谢意。

感谢设计组的同学这么长时间里对我的关心、支持和帮助!感谢所有关心和帮助过我的人们!

杜兴龙

2011年5月20日

43

输送机械 带式输送机毕业设计毕业论文

山东科技大学学士学位论文

附录一

外文翻译

原文:

Heat Treatment

The understanding of heat treatment is embraced by the broader study of metallurgy. Metallurgy is the physics, chemistry, and engineering related to metals from ore extraction to the final product.

Heat treatment is the operation of heating and cooling a metal in its solid state to change its physical properties. According to the procedure used, steel can be hardened to resist cutting action and abrasion, or it can be softened to permit machining.

With the proper heat treatment internal stresses may be removed, grain size reduced, toughness increased, or a hard surface produced on a ductile interior. The analysis of the steel must be known because small percentages of certain elements, notably carbon, greatly affect the physical properties.