一 : 双面书架材质介绍

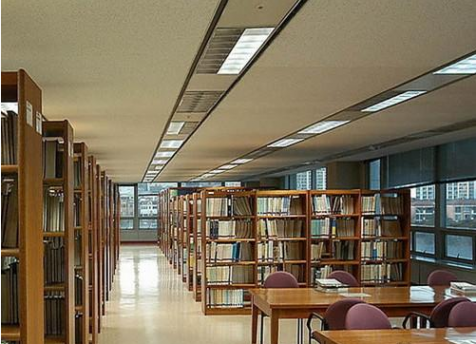

导语:双面书架在图书馆中非常常见,它两面都是可以摆放书籍的,对于书籍很多的图书馆来说,是非常合适的一款产品。虽然有接触过双面书架,但是您知道双面书架的材质都有哪些么?双面书架尺寸规格又是怎样的呢?接下来就让我们一起来了解下吧。

双面书架分为一排一排的格子,这种格子一排可以容纳许多书,它可以有效的将许多同类书籍归类,对于在图书馆的双面书架,因为双面书架是有着一定大小的一个一个的,由于图书馆的书很多,一般一类的书籍要占用几个双面书架,这就可以有效的将同类书籍分门别类。

由于双面书架两边都可以取书,所以这样的话书本就不容易弄乱和弄坏,非常有助于图书管理员对于书本的管理,所以现代许多的大型的地方都选择这种双面书架作为大型的书架,而且这种书架的容量特别巨大,一般来说这种书架的层数也非常丰富。

双面书架的材质一般都是钢质的和木质的书架,着两种材质制成的双面书架都非常的牢固结实,其双面书架的标准规格都是在900*450*2000mm,对于一些常见的双面书架的规格尺寸一般有一个特定的范围,是在900~1000*450~500*2000~2300mm,每节书架的长度为900~1000mm.其中双面书架中一节的宽度为450~500mm,高度为2000~2300mm.

双面书架的选材很简单,不过就是两种材质,而且这两种材质都不难找,都是比较便宜的材料,并且对于双面书架的设计业不太难,只要照着一定的规格标准就可以生产出一定的双面书架,所以对于双面书架的生产成本一般来说都比较便宜,所以双面书架价格是非常实惠的,这也是在许多大型的图书地方所选用双面书架的一个重要的原因。

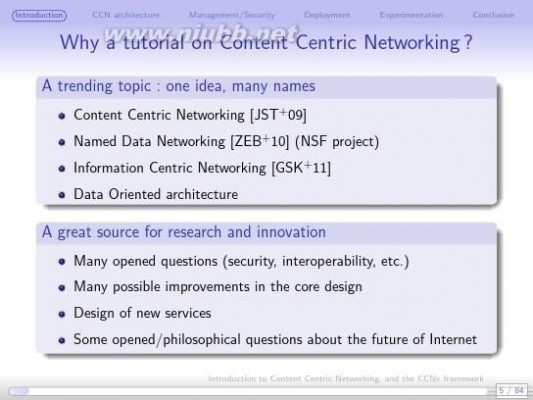

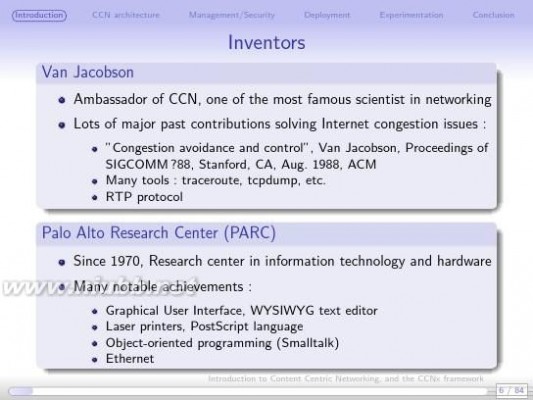

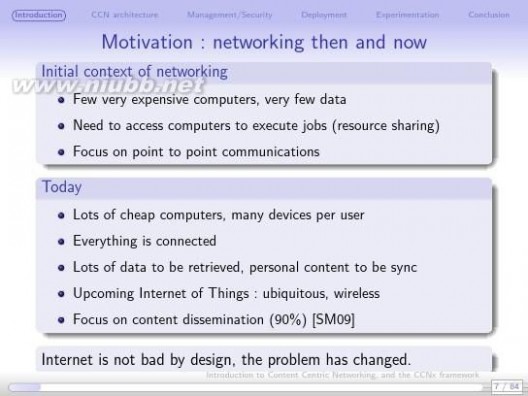

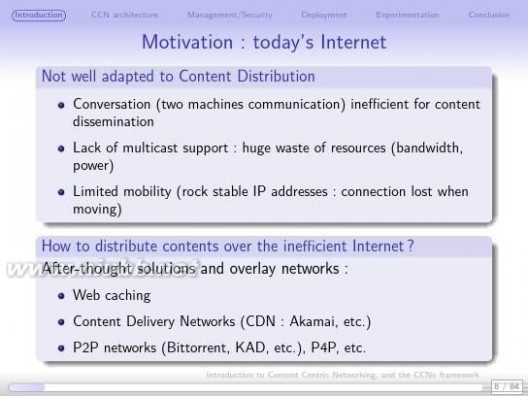

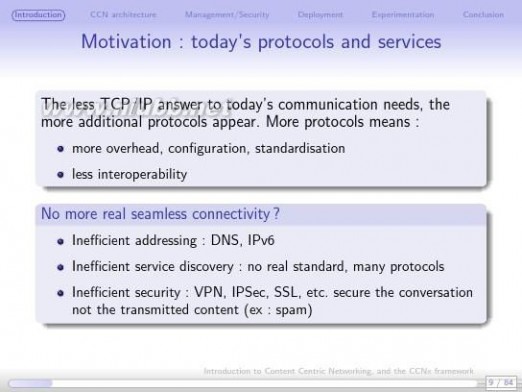

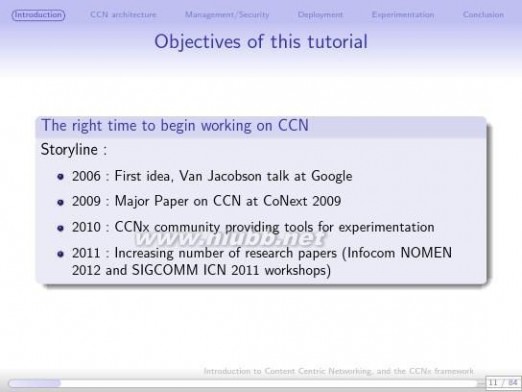

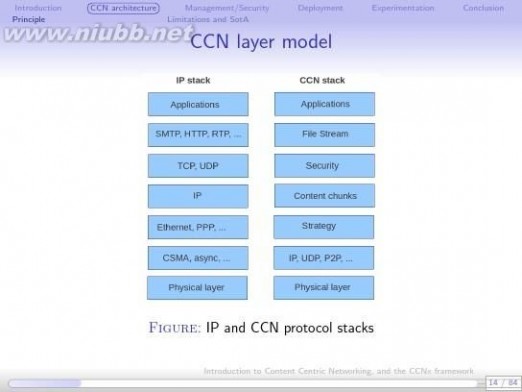

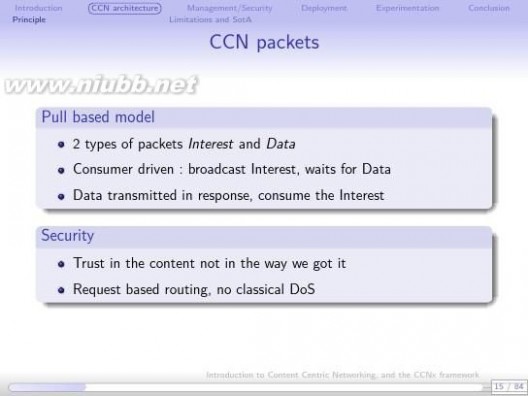

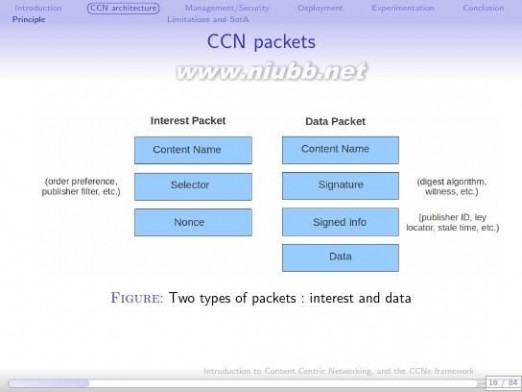

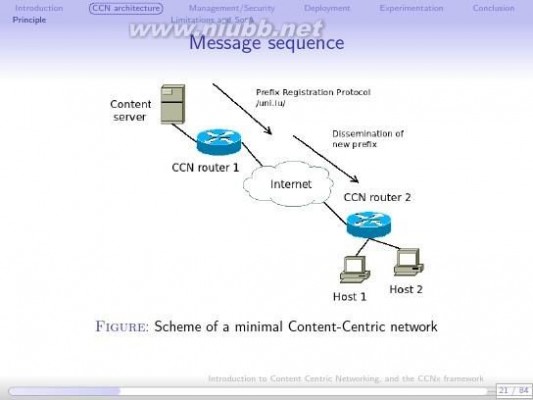

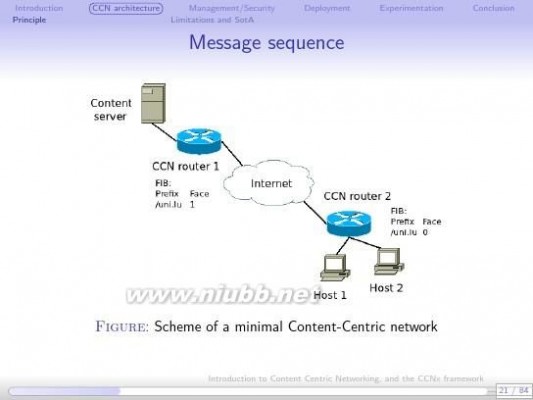

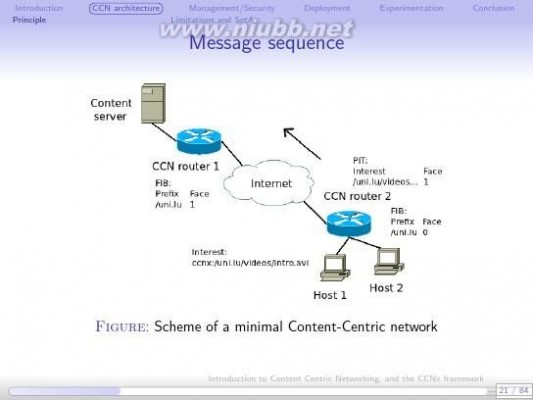

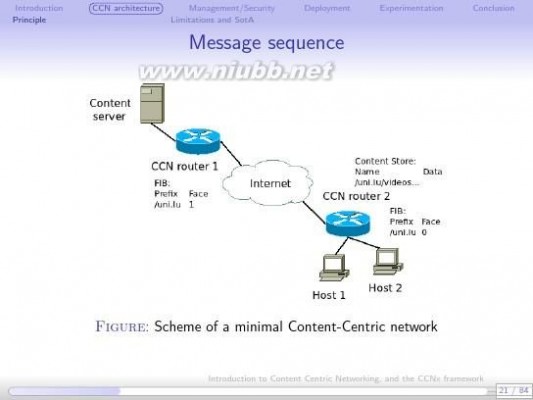

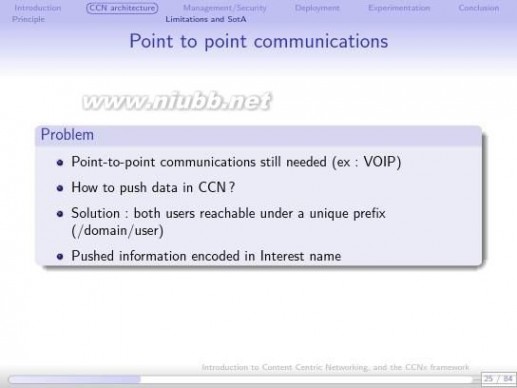

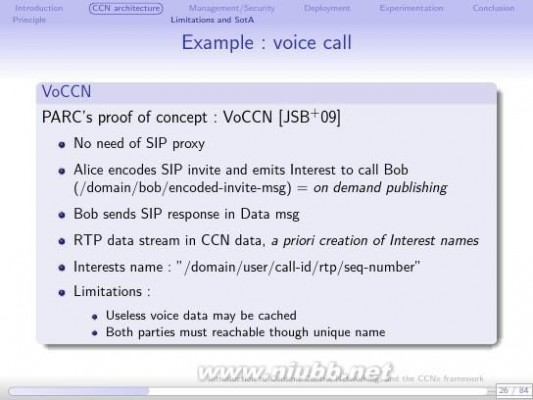

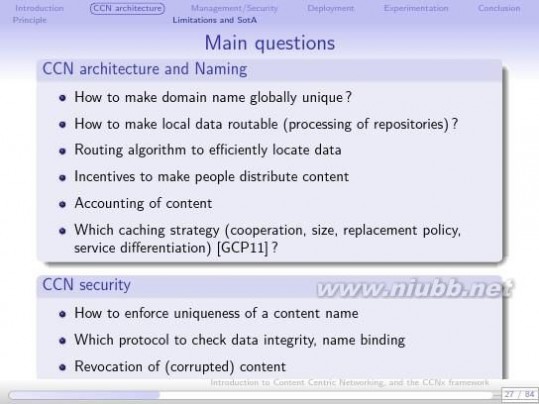

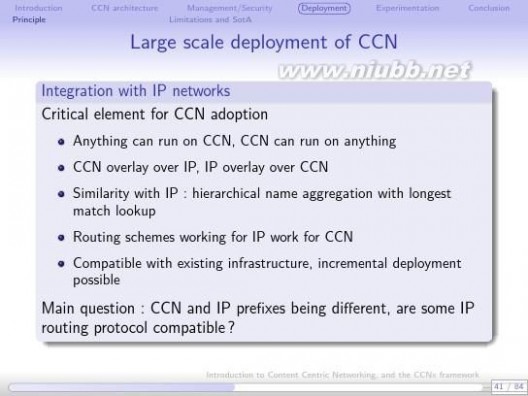

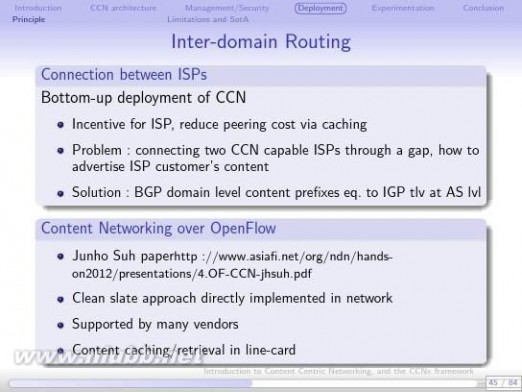

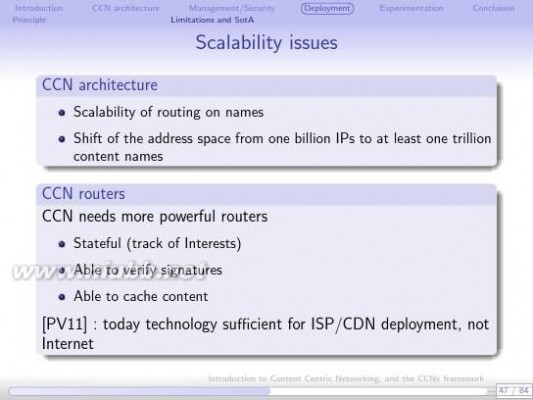

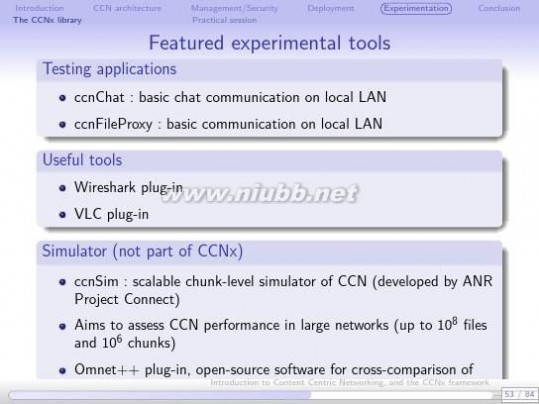

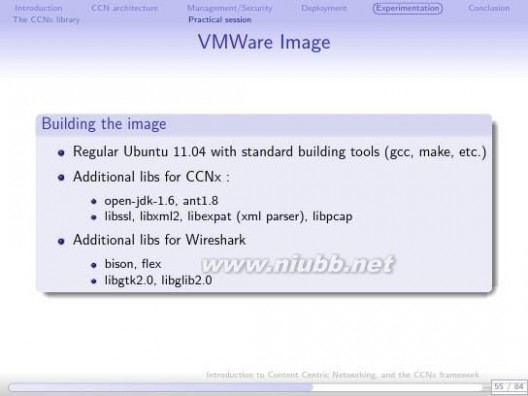

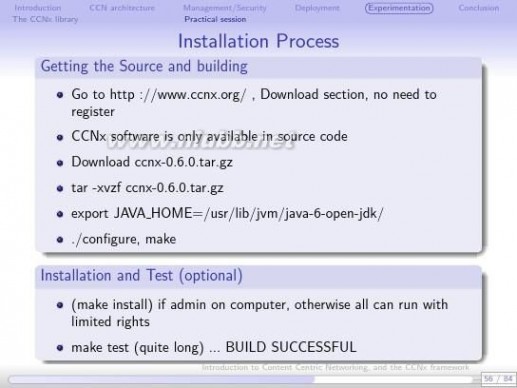

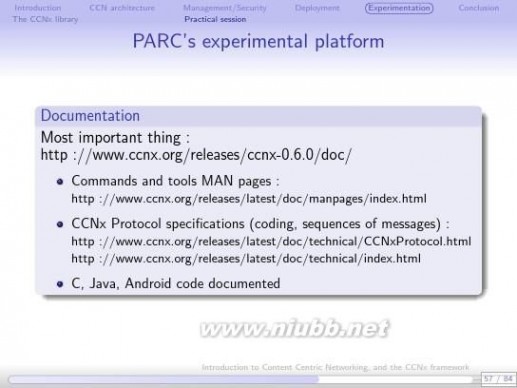

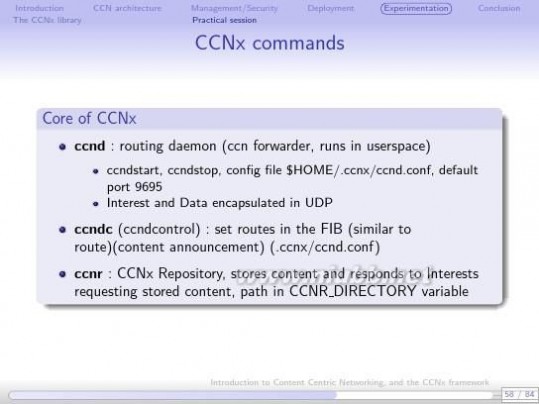

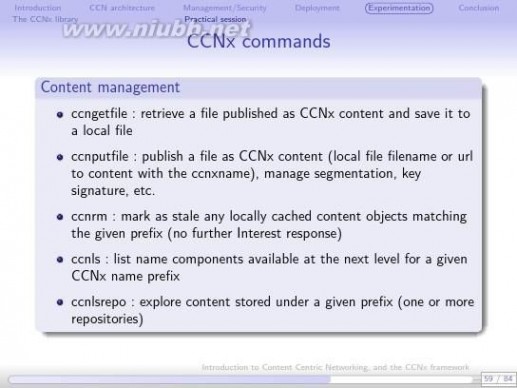

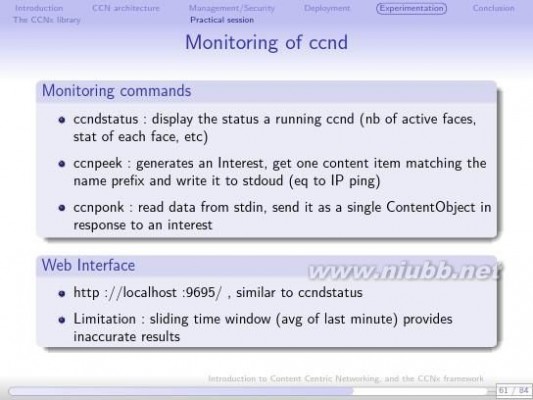

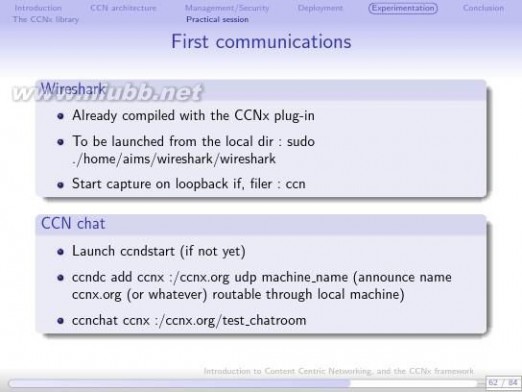

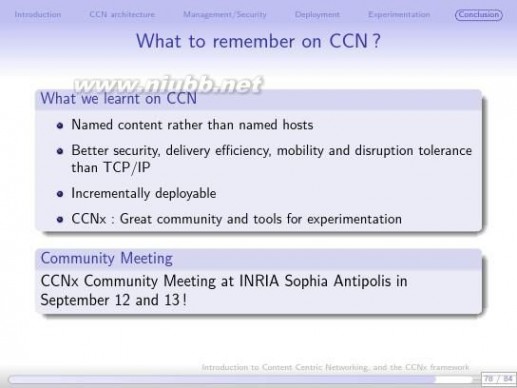

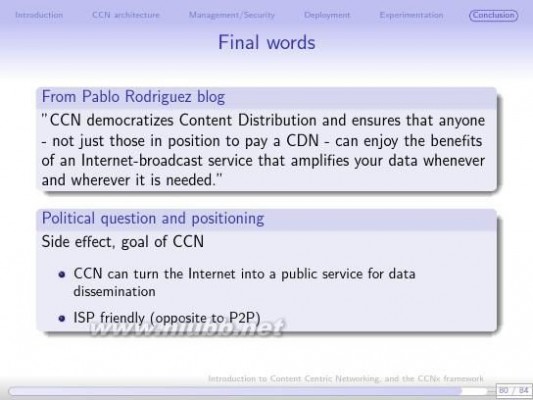

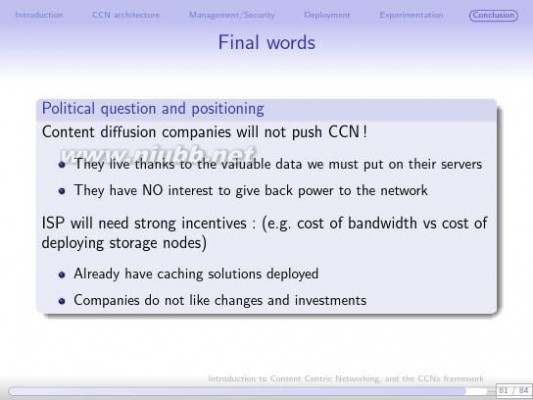

二 : CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

ccn CCN及CCNx架构介绍

三 : 副车架介绍

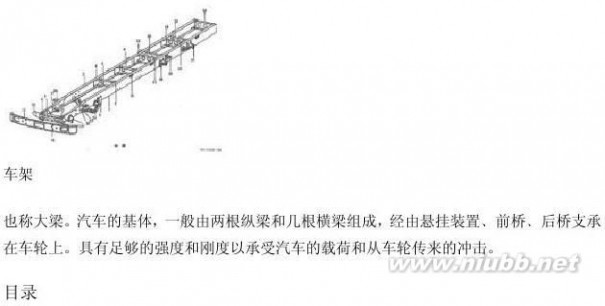

车架

副车架 副车架介绍

副车架 副车架介绍

副车架 副车架介绍

影响车架刚性的外力,通常是来自于路面摩擦力以及加减速或过弯时产生的G

值。[www.61k.com)早期的汽车由于引擎及底盘设计不像现在发达,轮胎的抓地力也不如今日优异,因此车架刚性的重要性并不容易被关注。但是近年来市售车所搭载的引擎已有不错的动力,许多车都拥有200km/h以上的极速,而且除了轮胎进化成抓地力更好的辐射层构造,低扁平比薄胎与大直径化的设定也成为了市场的主流,因此在动力有所提升、轮胎与悬挂所承受的负荷增大并且转移至车架的情况下,车架本身承受的负荷肯定也会大幅提高,而车架刚性的良好与否也就显得更为重要。

编辑本段车架在实际环境下要面对的4种压力

车架

1)负载弯曲(Vertical bending)

从字面上就可以十分容易的理解这个压力,部分汽车的非悬挂重量(unsprung mass),是由车架承受的,通过轮轴传到地面。而这个压力,主要会集中在轴距的中心点。因此车架底部的纵梁和横梁(member),一般都要求较强的刚度。

2)非水平扭动(longitudinal torsion)

当前后对角车轮遇到道路上的不平而滚动,车架的梁柱便要承受这个纵向扭曲压力(longltudinal torsion),情况就好像要你将一块塑料片扭曲成螺旋形一样。

3)横向弯曲(lateral bending)

所谓横向弯曲,就是汽车在入弯时重量的惯性(即离心力)会使车身产生向弯外甩的倾向,而轮胎的抓着力会和路面形成反作用力,两股相对的压力将车架横向扭曲。

副车架 副车架介绍

LadderChassis(梯形车架)

梯形车架还有一个更为人熟知的名称—阵式车架,是最早出现的车架形式。(www.61k.com)顾名思义,梯形车架的样子就好像一条平躺着的梯子由两条纵向的主粱(longitudinalsidemember),结合许多大小(粗细)不同的副横梁(crossmember)所构成的,有些情况还会加上斜梁(crossbraces)作巩固。直到上世纪60年代,它仍然被大部分汽车所采用。随着不同形式的车架设计的诞生,梯形车架应用到一般小轿车上的情况越来越少见,(简直是罕见!)除了专门的越野车,如Jimmy、Landcrusier或者Trooper等,现在只有商用车才使用梯形车架。

越野车使用梯形车架主要是看中它车身和底盘分离的设计,车架和车壳作非固定连接,在越野行走的时候,崎岖的大幅路面上下落差环境,会导致车架的大幅扭动,如果是一体式车架的话,很有可能随时扭到连车厂都不认得这是自己造的车!梯形车架的非水平扭曲刚性其实并不理想,一样会产生大幅的扭动,分离式车身正好阻止了车壳的扭动。另外这种车架的前向抗曲能力(即对抗前方正面撞击力的能力)非常的强!所以这款车架仍被越野车普遍的使用。

至于商用车由于梯形车架的负载抗曲能力高,而车架先天造就平台造型,无论对营造车厢空间还是栽货空间都有极其正面的作用。

梯形车架的优点也造就了它的缺点,平面结构令它的非水平扭曲刚性相对于一体式车架来的低,而车架的设计不善于造就重心水平低的汽车(技术上完全可行,但是没有必要)对于以操控性作为出发点的汽车这种特性当然与他们的宗旨背道而驰。

副车架 副车架介绍

Monocoque(一体式金属车架)

顾名思义,使用一体式车架的汽车,整个车身的外壳本事就属于车架的一部分。(www.61k.com]所以它不同于传统的梯形车架或者管式车架,需要在车架外包裹外壳。

事实上,按严格的定义来说,一体式车架都是由不同的组件装嵌而成的,其中最大的一块就是地台,其余的如车顶、侧板大小各异,所有的板件都是由高压压模机压制出来的,利用机械臂做电焊处理,有的甚至使用激光焊接技术。整个制作过程短至数分钟便可宣告完成。

由此可见,一体式车架之所以那么流行,主要原因是为了适应高度机械化的流水生产作业大量生产,这样做可以大大的降低生产成本。而且一体式车架先天拥有良好的撞击保护能力,车头以及车尾加装副车架一方面有利于吸收撞击所造成的冲击力,另一方面对车架行驶的刚性也有所帮助。其次,一体式车架能够预留用以吸收撞击能量的褶皱区外,车架本身的包裹式构造还可以将褶皱区域吸收不完的能力经过车柱分散到车体的其余部分,避免猛烈撞击力在瞬间过于集中而对乘客造成严重的创伤!相对于其他的车架构造,一体式车架没有高而阔的门榄、防滑动支撑架和大型的传动轴管道等,空间的利用率极高。

凡事总有正反两面,一体式车架生产前的配套投资极其庞大,绝对不适合小批量生产。比如市场层面较窄的跑车市场,现在只有PORSCHE使用一体式车架。

另外一个明显的缺陷就是一体式车架因为使用大量的金属,重量偏高。外壳的作用主要是用来营造理想的空间效果,而车架的设计主要由金属钢片构成,虽然钢片已经作了开坑的加强韧度处理,但是在物理结构上的刚度,特别是非水平扭动(longitudinaltorsion),始终不及式车架。如果以重量和刚性比来作比较的话,使用同等金属重量所制作出来的一体式车架是所有车架中刚性表现最不济的。

顺便可以提一下的就是车架的后天改装问题。坊间流行为汽车加Bar也不是一天两天了,但是无论是顶塔或者底塔,增加的只是车体上部分空间结构的刚性,但是车体其他部分的抗扭度依然没有丝毫的提高,也就是说,原来过弯时,整个车架的扭动现在被车架中间部分的扭动代替了。所以TowerBar及其量只能提高驾驶的感受,至于真正的车架刚性的表现则很难说。但是有一种情况是例外的,那就是原厂在设计时已经考量了车架的longitudinaltorsion,加装towerbar已经是设计的一部分。 ULSABMonocoque(超轻量一体式车架)

既然ULSABMonocoque可以单独被罗列出来,自然有其独到之处。不过首先还是要交代一下它的出生。

传统的一体式车架其优点是对于大量生产成本相对较低,拥有较强的空间效能同时撞击保护能力较强。缺点是车身沉重,初期投入很高,无法做少量生产。在上世纪

八、九十年代开始,国际汽车的安全规格开始迅猛的发展,各大车厂除了发展不同形式的主/被动安全设备以外,也开始着手于设计撞击刚性更高的车架。虽然当时超级计算机已经可以辅助设计出理想的车身结构,但是也无可避免的使更多的钢材被应用

副车架 副车架介绍

到车身上,使得车架重量进一步增加。[www.61k.com)制造商为了兼顾汽车的性能和环保表现,则着手研究别类的车架金属的应用,希望借此克服传统一体式车架重量偏高的缺点。最为人所知的HONDANSX和AUDIA8就是在那样的大环境下开始使用全铝合金一体式车架的。而更多的车厂在使用部分的铝合金零件(如汽缸体、副车架、车身结构板块、和悬挂摇臂等)来取代传统的钢制零件。这对于许多钢铁制造商来说无疑是沉重的打击,如果汽车工业越来越趋向于使用铝金属的话,他们的生意以及赢利必然会受到重大的影响。为了避免更多的车厂选用铝而放弃钢铁,一间美国钢铁制造商,委托了PORSCHEENGINEERINGSERVICES研发了新型的钢制轻量车架技术,成为了今天的超轻量一体式车架(UltraLightSteelAutoBody)。这也是为什么PORSCHE会选用一体式车架的原因之一。

在结构上,它与传统的一体式车架无异。轻量化的主要原因是车的板块由Hydroform形式压制,简单的讲就是以高水压压制。传统车架用高重量压模机压制的车架模块,效果就好像用纸盖着硬币,然后用铅笔素出图案的效果。车架和车壳的板块因为压模机的压制细腻度有所规限,整体厚度和设计的厚度有一定的出入,尤其在弯角和边缘的位置,在压制后肯定是最薄弱的地方。为了弥补这个缺陷,整个车架在压制时会刻意做的厚一点,就是说用厚一点的钢板去迁就这些最薄弱的位置都符合最低的厚度要求,从而达到刚度要求。

Hydroform利用极高的水压,将钢材压迫成所需的车架形状。因为水的压力是平均的,不同的地方所受的压力同样是相同。这样就解决了车架冲压受力不均的问题,车架便可以造得更薄了。

ULSAB在98年公布了一份申明,PorscheEngineeringServices声称它比传统的一体式车架轻36%,而刚性则提高了50%。现在BMW3系和OPELASTRA的部分车架都使用这个技术。

Carbon-fibermonocoque(一体式碳纤维车架)

想解释清楚这种车架,就必须首先解释一下碳纤维的构造和特性。

关于碳纤维这个词,大多是从赛车报道中首先遇到的。现在的F1赛车身上90%为合成物料,而这些合成物料中90%就是碳纤维!不过非常有趣的是,虽然F1赛车上的这些碳纤维部件超级的昂贵,不过其实它和我们身上所穿的化纤衬衫(Rayonshirt)有着相同的渊源。

现在这个世界上有两种物质可以制造碳纤维,其中一种就是人造丝(Rayon)。Rayon是一种丝质的人造纤维,由纤维素(cellulose)所构成,而cellulose是构成植物主要组成部分的有机化合物。另外一种能制造碳纤维的物质是丙烯酸纤维(Acrylicfiber),学名应该是Polyacronitrile(PAN)。

制作碳纤维的方式会因生产商的不同而稍有不同。以McLarenF1赛车为例,车上的碳纤维板件的制作过程大致是先将人造丝或者丙烯纤维放在热框架上加热到摄氏250度,然后再以摄氏2600度在铁炉内加热,使之炭化为碳(Carbon)以及石墨(graphite)。炭化后的纤维会以每三千条微丝卷成一条0.1mm粗的细丝,并以之编织成网状图案,

副车架 副车架介绍

成为碳纤维布(碳纤维板的高强度就得意于这种单纤维整齐排列、紧密成束的内部构造)但是如果碳纤维布不再进行进一步加工,在室温环境下只有约三天的寿命,故此这种碳纤维布一般存放在零下18度的冷柜里,这样寿命可以延长到18个月。[www.61k.com)

碳纤维布之所以不马上加工成为碳纤维板,是因为车身的不同部件对碳纤维板的性质要求略有不同,有些碳纤维板用于车身结构上直接受力,而有些则用在阻流器上,有些则要经过特别的耐高温处理。(其实碳纤维板已经比普通的钢材耐高温,而且在一定的温度范围了,随着温度的上升,它的强度会逐渐的增大。一般钢在摄氏635度就会软化,当温度进一步上升到摄氏1400度,钢材就会开始融化,而碳纤维材料却在摄氏20~2000度之间都保持持续的强度上升。)一般加工碳纤维板,都要将板件在模具中成型时加入合成树脂(resin)。而不同的板件性质就是由与加入不同的合成树脂所造成的。

加工碳纤维板的工作方法虽然有多种,但是基本工序都一样,都是将碳纤维布放置在加工模型的铝制模具中,将适合的合成树脂涂满碳纤维布,然后放到熔炉中以不同的温度、时间和压力溶制,令碳纤维融合,成为坚韧的碳纤维板件。

世界上有大小不同的碳纤维制造商,而专为汽车制造的碳纤维普遍只有几种,当中以高韧度和重量比例见长的一种叫作Kelvar。Kelvar由著名的杜邦化工开发的,用途主要是汽车、赛车乃至飞行员的头盔。

总的来说,碳纤维和传统钢材比较,其性能具有压倒性的优势,密度要比钢材低4倍左右,而强度和硬度都是钢材的两倍。但是其实碳纤维也非完美的材料,虽然它很坚韧,但是却有受力向度的问题,也即是说,整体中的某些部位不太能受力。 碳纤维应用于汽车是80年代初的事,当时的FIA允许GroupB赛车使用任何汽车技术于赛车之上,唯一的限制是有关的赛车必须生产200辆民用版本公开发售,以次作为推动汽车发展的动力,同时也限制了过于离奇的技术所造成的不公平竞争。于是在那时,陆续出现了许多使用碳纤维部件的跑车,例如Ferrari288GTOPORSCHE959,不过当时碳纤维的使用仅仅用于车身的板件,而目的也仅仅限于减轻赛车的重量,碳纤维板本身根本没有提供任何的车身刚性。更别说一体式碳纤维车架了,当时的959使用的是一体金属车架,而288GTO、F40、DIABLO使用的都是钢管式车架。

最早出现的一体式碳纤维车架不难猜出是出自于F1赛场,1981年McLarenMP4/1的设计师JohnBarnard设计了全世界第一个一体式碳纤维车架,而在超级跑车的行列中现在应该只有4辆使用的是一体式碳纤维车架。它们分别是McLarenF1FerrariF50FerrariEnzoBugattiEB110SS(EB110GT不是使用一体式碳纤维车架的)。而其他声称使用碳纤维的跑车最多不过在车架补强方面使用碳纤维,更多的是使用在装饰部分上。

就像人的身体由骨架来支持一样,汽车也必须有一幅骨架,这就是车架。车架的作用是承受载荷,包括汽车自身零部件的重量和行驶时所受的冲击、扭曲、惯性力等。现有的车架种类有大梁式、承载式、钢管式及特殊材料一体成型式等。

副车架 副车架介绍

一、大梁式车架

在港台汽车刊物中常称作“阵式车架”,是最早出现的车架类型(从全世界第一部汽车开始一直沿用至今)。(www.61k.com)大梁车架的原理很简单:将粗壮的钢梁焊接或铆合起来成为一个钢架,然后在这个钢架上安装引擎、悬架、车身等部件,这个钢架就是名附其实的“车架”。大梁式车架的优点是钢梁提供很强的承载能力和抗扭刚度,而且结构简单,开发容易,生产工艺的要求也较低。致命的缺点是钢制大梁质量沉重,车架重量占去全车总重的相当部分;此外,粗壮的大梁纵贯全车,影响整车的布局和空间利用率,大梁的厚度使安装在其上的坐厢和货厢的地台升高,使整车重心偏高。综合这些因素可见,大梁式车架适用于要求有大载重量的货车、中大型客车,以及对车架刚度要求很高的车辆,如越野车。传统越野车在良好道路上行驶时表现出重心过高的不良操控性,就是由大梁式车架所致。

二、承载式车架

也称作整体式或单体式车架。针对大梁式车架质量重、体积大、重心高的问题,承载式车架的意念是用金属制成坚固的车身,再将发动机、悬架等机械零件直接安装在车身上。这个车身承受所有的载荷,充当车架,所以准确称呼应为“无车架结构的承载式车身”(采用大梁车架的汽车车身则称为“非承载式车身”)。承载式车架由钢(较先进的是铝)经冲压、焊接而成,对设计和生产工艺的要求都很高,这也是中国目前的车身设计开发难以突破的大难点。成型的车架是个带有坐舱、发动机舱和底板的骨架,我们所能看到的光滑的汽车车身则是嵌在骨架上的覆盖件。

承载式车车架是目前轿车的主流,因为这种结构将车架和车身二合为一,重量轻,可利用空间大,重心低,而且冲压成型的制造方式十分适合现代化的大批量生产。但是除了开发制造难度高外,刚度(尤其是抗扭刚度)不足也是承载式车身的一大缺陷。这问题在日常用车上还不明显,但对于大马力、大扭力的高性能跑车,要求有很高的车架刚度,普通承载式车身就显得刚度不足。因此近年的高性能汽车,除了马力不断提升外,各车厂也不断致力于提高车身的刚度,目前主要采取的办法是优化车架的几何形状和采用局部增粗或补焊以加强抗扭能力。

由于承载式车架将全车所有部件,包括悬架、车身和乘员连成一体,具有很好的操控反应(正式学名是“操作响应性”),而且传递的震动、噪音都较少,这是大梁式车架不可比拟的。因此不仅是轿车,就连一些针对良好道路环境设计的越野车也有弃大梁车架而改用承载式车身的趋势,这就是所谓的“城市化越野车”。另外针对大梁式车架地台高的弊病,近年还出现了采用承载式车身的大型客车(称为“无大梁车身”或“无阵车身”),由于取消了大梁,旅游大巴可以在车底腾出巨大且左右贯通的行李空间,用于市区的公共汽车则可以将地台降至与人行道等高以便于上下车(要配合特殊的低置车桥)。低地台是客车的一个重要发展方向。

副车架 副车架介绍

三、钢管式车架

前面曾说过承载式车架的设计开发和生产工艺都复杂,只适宜大批量生产。[www.61k.com)但是对于少量生产的轿车又如何呢?虽然可以采用共用平台策略,但所谓的“共用平台”能共用的只是悬架、传动系统等底盘部件,承载式的车架由于必须与车身形状吻合,对于不同的车身造型是不能共用车架的。于是钢管式(又称“框条式”)车架便应运而生。 顾名思义,钢管式车架就是用很多钢管焊接成一个框架,再将零部件装在这个框架上。它的生产工艺简单,很适合小规模的工作坊作业,50-70年代英国有很多小规模的车厂生产各式各样的汽车,都是用自行开发制造的钢管车架,是钢管车架的全盛时期。时至今日仍采用钢管车架的都是一些产量较少的跑车厂,如LAMBORGHINI和TVR,原因是可以省去冲压设备的巨大投资。由于对钢管车车架进行局部加强十分容易(只须加焊钢管),在质量相等的情况下,往往可以得到比承载式车架更强的刚度,这也是很多跑车厂仍乐于用它的原因。

四、铝合金车架

奥迪A8的车架是用铝合金做的,但那是冲压成型的结构,只是材料不同了,仍属于承载式车架。这里说的铝合金车架是另一种类型,将铝合金条梁焊接、铆接或贴合在一起组成一个框架,可以理解为钢管车架的变种,只是铝合金是方梁状而非管状。铝合金车架最大优点是轻(相同刚度的情况下)。但是成本高,不宜大量生产,而且铝合金本身的特性决定了其承载能力受限制,暂时只有少数车厂运用在小型的量产跑车上,如莲花ELISE和雷诺SPIDER。

五、碳纤维车架

亦即是开头所提到的“特殊材料一体成型式车架”。制造方法是用碳纤维浇铸成一体化的底板、坐舱和引擎舱结构,再装上机械零件和车身覆盖件。碳纤维车架的刚度极高,重量比其它任何车架都要轻,重心也可以造得很低。但是制造成本是它的致命伤,因此目前都只用于不计成本的赛车和极少数量产车上。碳纤维车架在80年代首先出现一级方程式赛车上,然后延伸到C组赛车和90年代的GT赛车,至今仅有的两部采用碳纤维车架的量产车是94年的MCLARENF1和95年的FERRARIF50。

碳纤维的刚度不仅有利于操控,对提高安全性也有很大的作用。典型例子是在95年,宝马的总裁驾驶一部MCLARENF1(街道版)满载3人在德国的公路上以280公里时速失控,冲出公路后再翻滚无数圈后才停车,车上3人居然只受了轻伤。当时全车外壳尽毁,但车架和坐舱仍保持完好的形状,如非碳纤维车架肯定是招架不住的。这也是一级方程式赛车至今沿用它的原因之一。

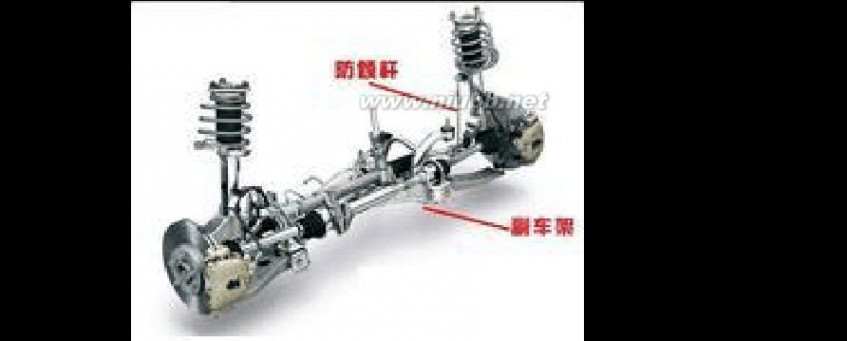

六、“副车架”

最后要补充“副车架”的概念,这是常常在车书中出现的新名词。副车架并非完整

副车架 副车架介绍

的车架,只是支承前后车桥、悬架的支架,使车桥、悬架通过它再与“正车架”相连,

习惯上称为“副架”。[www.61k.com)副架的作用是阻隔振动和噪声,减少其直接进入车厢,所以大多出现在豪华的轿车和越野车上,有些汽车还为引擎装上副架。

编辑本段

车架发展

大梁式和承载式车架是占绝大多数的主流车架形式,但它们都分别有着显著的缺点,即笨重和刚度不足。于是近年出现了融合这两者优点和车架设计方案,三菱PAJEROIO的独创车架,在承载式结构的车厢底部增加了独立的钢框架,可以认为是简化的大梁结构,从而在保证刚度的同时,重量和重心又比大梁式结构大为下降。另一个例子是本田S2000,由于对性能要求很高,而敞篷车身的刚度不足,于是在承载式车架的底部加焊了类似大型横梁的补强结构,从而增强了刚度。今后这种“杂交”车架的形式肯定会更层出不穷。

副车架

副车架 副车架介绍

副车架可以看成是前后车桥的骨架,是前后车桥的组成部分。[www.61k.com)副车架并非完整的车架,只是支承前后车桥、悬挂的支架,使车桥、悬挂通过它再与“正车架”相连,习惯上称为“副架”。副架的作用是阻隔振动和噪声,减少其直接进入车厢,所以大多出现在豪华的轿车和越野车上,有些汽车还为引擎装上副架。传统的没有副车架的承载式车身,其悬挂是直接与车身钢板相连的。因此前后车桥的悬挂摇臂机构都为散件,并非总成。在副车架诞生以后,前后悬挂可以先组装在副车架上,构成一个车桥总成,然后再将这个总成一同安装到车身上。 目录 作用与原理

优点

缺点

编辑本段作用与原理

当然,这种带副车架的悬挂总成,除了在设计,安装上能带来各种方便和优越性以外,最重要的还是其舒适性和悬挂刚度的提高。

汽车发动机并非直接与车身刚性连接。而是通过悬置与车身连接。悬置就是我们经常能看到的,发动机与车身连接处的橡胶软垫。随着技术的发展,悬置的种类也越来越多,高档车多采用液压悬置。悬置的作用是用来隔绝发动机震动。也就是说在悬置的作用下,发动机震动能够尽可能少的被传至驾驶舱。由于发动机在各个转速范围段都有不同的震动特性,所以好的悬置机构能够有效屏蔽各个转速范围段的震动。这就是为什么我们在开一些匹配较好的高档车时,无论发动机处于2000转还是处于5000转,在驾驶时都感觉不到太多发动机震动的原因。

副车架与车身的连接点就如同发动机悬置一样。通常一个车桥总成需要由四个悬置点与车身连接,这样既能保证其连接刚度,又能有很好的震动隔绝效果。

这种带有副车架的悬挂总能分5级减小震动的传入。第一级震动由轮胎台面的软橡胶变形来吸收,这一级变形能吸收大量的高频震动,第二级为轮胎的整体变形吸收震动,这一级主要吸收比第一级稍高的路面震动,比如石子之类引起的震动。第三级为悬挂摇臂各个连接点内的橡胶衬套进行震动的隔绝,这一环节主要是减小悬挂系统的总成冲击。第四级为悬挂系统的上下运动,这一运动主要吸收长波震动,也就是过沟过槛时引起的震动。第5级为副车架悬置对震动的吸收,这里主要吸收的是前4级没有完全屏蔽的震动。

所以对于副车架来说,在性能上主要目的是减小路面震动的传入,以及提高悬挂系统的连接刚度,因此装有副车架的车驾驶起来会感觉底盘非常扎实,非常紧凑。而副车架悬置软硬度的设定也面临着像悬挂调校一样

副车架 副车架介绍

的一个不可规避的矛盾。(www.61k.com]副车架悬置如果设计较软,那么能够很好的隔绝汽车行驶时产生的震动,但是过软的副车架悬置设计会在高速转弯时带来较大的运动形变,这样会导致轮胎定位的不准确,从而降低了汽车的操纵稳定性。较硬的副车架悬置,能够带来很高的连接刚度,但是对震动噪音的隔绝却十分有限。所以工程师们在设计和匹配副车架时通常会针对车型的定位和用途选择合适刚度的橡胶衬垫。

编辑本段优点

1.副车架能够带来很好的悬挂连接刚度

2.能够隔绝路面震动带来良好的舒适性

3.把悬挂变成总成部件,提高了悬挂的通用性,降低研发成本。

4.总成部件安装方便,降低了装配成本。

编辑本段缺点

1.庞大的副车架会增加车重,用铝合金打造虽然可以减小重量但会使成本增加。

2.降低行车稳定性,操纵感不直接,赛车上很少采用。

四 : 架桥机介绍

架桥机介绍

架桥机属起重机特种设备.它的用途是将梁场预制好的箱梁或T梁放置到桥墩上去.架桥机与一般的桥式起重机最大的不同是它要求自行过孔.从运梁车上提梁,通过纵移,横移,落梁等步骤将预制梁架设到桥墩上.架桥机按用途分为架设公路桥,常规铁路桥,客专铁路桥等几种.按结构形式上分有单梁架桥机,双梁架桥机,导梁架桥机等.

本文标题:书架介绍-双面书架材质介绍61阅读| 精彩专题| 最新文章| 热门文章| 苏ICP备13036349号-1