一 : 焊接螺母制作工艺流程

焊接螺母制作工艺流程

焊接螺母制作过程:

是被焊工件的材质(同种或异种),通过加热或加压或两者并用,并且用或不用填充材料,使工件的材质达到原子间的建和而形成永久性连接的工艺过程,焊接螺母是具有内螺纹并与螺栓配合使用的紧固件。具有内螺纹并与螺杆配合使用用以传递运动或动力的机械零件。

(www.61k.com]平衡螺母的调节规律是什么

其实,缓速器平衡螺母是利用杠杆原理制作用来调节横梁平衡的。特殊规定:只能在称量物体前调节平衡螺母。

690)this.style.width='690px';" />

690)this.style.width='690px';" />

因为平衡焊接螺母那边的力臂很长的,可以用很小的力对杠杆平衡产生影响,便于调控。

平衡螺母主要就是使天平或别的测量工具(如杆秤也有平衡螺母)平衡,使测量准确。

只有右平衡螺母(某些天平左右都有平衡螺母)但是既可以向里旋转又可以向外旋转天平左倾向外旋右倾向里旋

调节规律:当天平左端抬高时,天平左右两个平衡螺母都向左调,直到指针指在分度盘的中线处;当天平右端抬高时,天平左右两个平衡焊接螺母都向右调,直到指针指在分度盘的中线处。简而言之,就是哪端抬高向哪调。

二 : 焊接工艺规范

1. 适用范围

本工艺规范规定了氩弧焊、CO2气体保护焊、电容储能焊设备、材料、焊接准备、焊接工艺参数、焊接操作工艺流程;适用于公司各种钣金件和结构件的焊接工序。

2. 材料

焊丝、技术图纸和有关技术资料规定的半成品零部件和辅料。

3. 设备及工具

3.1 交(直)流脉冲氩弧焊机、CO2保护焊机、电容储能螺柱焊机。

3.2 电焊钳、面罩。

3.3 平台。

3.4 钢卷尺、角尺。

3.5 各种焊接夹具、手锤等。

4. 焊接技术标准

4.1 材料的焊接特性

4.2.1 钢材的可焊性

碳钢,如A3、10、20、25以及1Cr18Ni9不锈钢等可焊性良好,焊接牢固、变形小、易保证焊接后的尺寸精度;中碳钢以及1Cr13不锈钢的冷裂倾向和变形大,只有在合适的工艺规范下,才能保证焊接的进行。

4.2.2 有色金属的可焊性

有色金属中的黄铜(H62)的可焊性良好,铜(T2)铝镁合金(LF2 LF5)及铝锰合金(LF12)一般,铝铜镁合金(LY12)较差。

4.2.3 异种金属的可焊性

异种金属的焊接,在产品中也有应用,例如在碳钢上焊接不锈钢和铜螺钉。一般情况下,碳钢、黄铜和不锈钢之间可焊性良好,铜与碳钢、黄铜和不锈钢可焊性尚可,铝与碳钢、黄铜和不锈钢不可焊,铝与铜之间可焊性尚可。

4.2.4 电容储能焊螺柱的可焊性

A3、1Cr18Ni9不锈钢、黄铜材质的储能焊螺柱与以上材质的板材之间可焊性良好,在铝材质板材上只能用铝储能焊螺柱。

4.2 焊缝坡口的基本尺寸

合理的焊缝的坡口,可以保证尺寸精度、减少焊接变形,般焊缝坡口的工件厚度、坡口形式、焊缝形式、坡口尺 ###

寸,见下面要求:

1) 工件厚度为1-3mm时,两件同一平面对缝焊接,一般采用一面焊接,缝间距为0-1.5mm.。

2) 工件厚度为3-6mm时,两件同一平面对缝焊接,一般采用两面焊接,缝间距为0-2.5mm.。 3) 工件厚度为1-3mm时,两件L型对缝焊接,一般采用一面焊接,缝间距为0-2mm.。 4) 工件厚度为3-6mm时,两件L型对缝焊接,一般采用两面焊接,缝间距为0-2mm.。 5) 工件厚度为1-6mm时,两件T型对缝焊接,一般采用两面焊接,缝间距为0-2mm.。 4.3 焊接结构

焊接时,不允许长焊缝连续焊接,应采用交替断续焊接,以免热变形剧烈,影响产品质量;焊接时,应保证焊丝能进入焊接区,一般手工电弧焊间距为20mm,气体保护焊应保证间距为35mm,并且保证焊丝能保证倾斜45°。 4.4 焊接准备

1) 准备好各种焊接劳动保护用品。

2) 检查焊接设备、焊丝、螺柱和辅助设备、气体储量是否齐全,合乎标准。 3) 清除焊件上的铁锈、油脂和水分。

5. 操作工艺规范 5.1 手工氩弧焊

5.1.1 工艺参数选择:工艺参数主要包括:焊丝直径、焊接电流、气体流量和瓦嘴径。

1) 焊丝直径的选择:焊丝直径的选择取决于焊件厚度、焊接接头和焊缝位置。焊丝直径粗,生

产效率高但是容易生成未焊透和成型不良。

2) 一般情况下:焊件厚度2mm,焊丝直径为2mm,焊接电流为55-60A;焊件厚度2.5-3.5mm,焊

条直径为3.2-4mm,焊接电流为90-120A;焊件厚度4-5mm,焊条直径为4mm,焊接电流160-200A。

3) 焊接电流的选择:根据选择的焊丝直径,参照焊机操作说明调节焊机电流。电流小,电弧不

稳定并且易形成未焊透、生产效率低;电流大,易产生烧穿。参数见下表

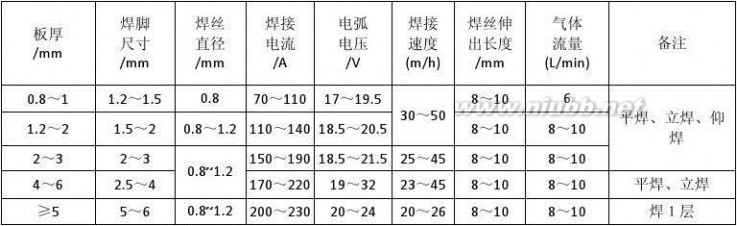

5.2 CO2气体保护焊

5.2.1 CO2气体保护焊的工艺规范一般有焊丝直径、焊接电流、焊接电压和焊接速度、气体流量等 5.2.2 CO2气体保护焊的工艺规范见下表:

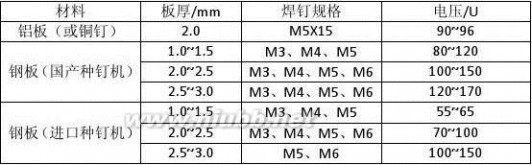

5.3 电容储能螺柱焊

工艺规范包括:充电电压、螺柱夹持长度、导电嘴直径和电极压力等参数。 1) 充电电压的选择:不同的螺柱,需要不同的充电电压。

2) 一般情况,螺柱直径为3mm、 4mm、 5mm 、6mm对应的充电电压为55-60V、63-70V、72-80V、90-100V。

3) 螺柱夹持长度的选择:螺柱底部露出导电嘴2-4mm。 4) 导电嘴直径的选择:导电嘴的直径必须与螺柱直径相同。 5) 电极压力的选择:参数见下表。 6) 焊后处理

焊接后清渣、磨平。

注意:在焊点小的情况下,不允许磨开焊点。

6. 操作说明 7.1 焊接作业。

1) 完成本公司焊接作业的设备有CO2保护焊、螺柱焊、氩弧焊三大类。

2) 各类设备的操作方法详见《设备操作规程》。

7.2 焊接作业步骤

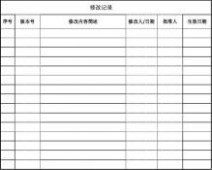

6.2.1 车间科长或工序组长依照《生产指令单》、BOM表、技术图纸关于焊接的要求开出《工艺

交接记录》。

6.2.2 焊接作业员按要求内容领取材料和工装夹具,并搬到焊接操作台摆放。

a) 接受生产任务后应熟悉所分配的任务,充分了解技术图纸中的技术要求和各部件焊接

尺寸。

b) 领取所有焊接部件,按图号分类堆放,便于操作时对号取件准确无误。

c) 所有半成品件在运输过程中应轻拿轻放,防止因受外力碰磕、挤压,造成工件变形。

6.2.3 焊接开始前先做首件试焊,由质检员做首件检测,检查结果填写在《IPQC巡检记录》上,

并通知生产现场。

6.2.4 质检首检通过后,焊接工序组长现场与焊接作业员讲解此工件的焊接质量要求,以及此工

件之焊道工艺要求。

6.2.5 焊接作业员现场试焊,并检测其工件是否达到质量的要求。

6.2.6 为了控制质量,在焊接作业过程中,质检员必须定时进行产品抽样检验,并将结果真实填

写于巡检记录上。

6.2.7 焊接工序完成后应注意产品堆放整齐,并及时贴上产品标签,标示内容:产品编号、数量、

生产日期等。

6.2.8 焊接作业员在完成焊接工序后,应注意清理现场,按设备保养规程对设备做适当的保养,

并把焊接设备、工装归位摆放好。

7. 质量检查要点

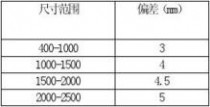

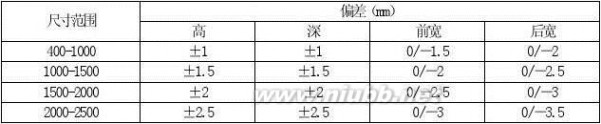

7.1 一般零部件按照技术图纸标注的尺寸测量,记录。柜体等规则型工件和尺寸大的情况,按下面

要求检验:

a) 高、宽、深尺寸要求及检验部位按以下要求:

高:在工件正反面两面四角测量

宽:在工件正反面离边缘10cm处分三处测量

深:在工件两侧边缘10cm处分三处测量

b) 外观垂直度检验

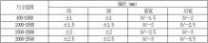

柜体在未注垂直度要求的情况下,垂直度只允许向后倾斜4-5mm。 c) 柜体对角尺寸偏差要求

7.2 焊件外露部分的检查

a) 焊件焊接应牢固,横平竖直,着地牢稳,无前俯后仰,左右摇晃现象,焊缝光洁均匀,无

漏焊、无焊穿、裂缝、咬边、溅渣、气孔等现象,焊渣药皮应清理干净。 b) 焊件内零部件边缘和开孔处应平整光滑,无毛刺和裂口。 c) 经检查对上述检查合格后,方可转入下道工序。

8. 注意事项

严格遵守操作规程,防止人员和设备事故,确保安全生产。

三 : 焊接工艺规范

焊接工艺要求 焊接工艺规范

焊接工艺要求 焊接工艺规范

1. 适用范围

本工艺规范规定了氩弧焊、CO2气体保护焊、电容储能焊设备、材料、焊接准备、焊接工艺参数、焊接操作工艺流程;适用于公司各种钣金件和结构件的焊接工序。(www.61k.com)

2. 材料

焊丝、技术图纸和有关技术资料规定的半成品零部件和辅料。

3. 设备及工具

3.1 交(直)流脉冲氩弧焊机、CO2保护焊机、电容储能螺柱焊机。

3.2 电焊钳、面罩。

3.3 平台。

3.4 钢卷尺、角尺。

3.5 各种焊接夹具、手锤等。

4. 焊接技术标准

4.1 材料的焊接特性

4.2.1 钢材的可焊性

碳钢,如A3、10、20、25以及1Cr18Ni9不锈钢等可焊性良好,焊接牢固、变形小、易保证焊接后的尺寸精度;中碳钢以及1Cr13不锈钢的冷裂倾向和变形大,只有在合适的工艺规范下,才能保证焊接的进行。

4.2.2 有色金属的可焊性

有色金属中的黄铜(H62)的可焊性良好,铜(T2)铝镁合金(LF2 LF5)及铝锰合金(LF12)一般,铝铜镁合金(LY12)较差。

4.2.3 异种金属的可焊性

异种金属的焊接,在产品中也有应用,例如在碳钢上焊接不锈钢和铜螺钉。一般情况下,碳钢、黄铜和不锈钢之间可焊性良好,铜与碳钢、黄铜和不锈钢可焊性尚可,铝与碳钢、黄铜和不锈钢不可焊,铝与铜之间可焊性尚可。

4.2.4 电容储能焊螺柱的可焊性

A3、1Cr18Ni9不锈钢、黄铜材质的储能焊螺柱与以上材质的板材之间可焊性良好,在铝材质板材上只能用铝储能焊螺柱。

4.2 焊缝坡口的基本尺寸

合理的焊缝的坡口,可以保证尺寸精度、减少焊接变形,般焊缝坡口的工件厚度、坡口形式、焊缝形式、坡口尺 ###

焊接工艺要求 焊接工艺规范

寸,见下面要求:

1) 工件厚度为1-3mm时,两件同一平面对缝焊接,一般采用一面焊接,缝间距为0-1.5mm.。(www.61k.com]

2) 工件厚度为3-6mm时,两件同一平面对缝焊接,一般采用两面焊接,缝间距为0-2.5mm.。 3) 工件厚度为1-3mm时,两件L型对缝焊接,一般采用一面焊接,缝间距为0-2mm.。 4) 工件厚度为3-6mm时,两件L型对缝焊接,一般采用两面焊接,缝间距为0-2mm.。 5) 工件厚度为1-6mm时,两件T型对缝焊接,一般采用两面焊接,缝间距为0-2mm.。 4.3 焊接结构

焊接时,不允许长焊缝连续焊接,应采用交替断续焊接,以免热变形剧烈,影响产品质量;焊接时,应保证焊丝能进入焊接区,一般手工电弧焊间距为20mm,气体保护焊应保证间距为35mm,并且保证焊丝能保证倾斜45°。 4.4 焊接准备

1) 准备好各种焊接劳动保护用品。

2) 检查焊接设备、焊丝、螺柱和辅助设备、气体储量是否齐全,合乎标准。 3) 清除焊件上的铁锈、油脂和水分。

5. 操作工艺规范 5.1 手工氩弧焊

5.1.1 工艺参数选择:工艺参数主要包括:焊丝直径、焊接电流、气体流量和瓦嘴径。

1) 焊丝直径的选择:焊丝直径的选择取决于焊件厚度、焊接接头和焊缝位置。焊丝直径粗,生

产效率高但是容易生成未焊透和成型不良。

2) 一般情况下:焊件厚度2mm,焊丝直径为2mm,焊接电流为55-60A;焊件厚度2.5-3.5mm,焊

条直径为3.2-4mm,焊接电流为90-120A;焊件厚度4-5mm,焊条直径为4mm,焊接电流160-200A。

3) 焊接电流的选择:根据选择的焊丝直径,参照焊机操作说明调节焊机电流。电流小,电弧不

稳定并且易形成未焊透、生产效率低;电流大,易产生烧穿。参数见下表

5.2 CO2气体保护焊

焊接工艺要求 焊接工艺规范

5.2.1 CO2气体保护焊的工艺规范一般有焊丝直径、焊接电流、焊接电压和焊接速度、气体流量等 5.2.2 CO2气体保护焊的工艺规范见下表:

5.3 电容储能螺柱焊

工艺规范包括:充电电压、螺柱夹持长度、导电嘴直径和电极压力等参数。(www.61k.com) 1) 充电电压的选择:不同的螺柱,需要不同的充电电压。

2) 一般情况,螺柱直径为3mm、 4mm、 5mm 、6mm对应的充电电压为55-60V、63-70V、72-80V、90-100V。

3) 螺柱夹持长度的选择:螺柱底部露出导电嘴2-4mm。 4) 导电嘴直径的选择:导电嘴的直径必须与螺柱直径相同。 5) 电极压力的选择:参数见下表。 6) 焊后处理

焊接后清渣、磨平。

注意:在焊点小的情况下,不允许磨开焊点。

6. 操作说明 7.1 焊接作业。

焊接工艺要求 焊接工艺规范

1) 完成本公司焊接作业的设备有CO2保护焊、螺柱焊、氩弧焊三大类。(www.61k.com)

2) 各类设备的操作方法详见《设备操作规程》。

7.2 焊接作业步骤

6.2.1 车间科长或工序组长依照《生产指令单》、BOM表、技术图纸关于焊接的要求开出《工艺

交接记录》。

6.2.2 焊接作业员按要求内容领取材料和工装夹具,并搬到焊接操作台摆放。

a) 接受生产任务后应熟悉所分配的任务,充分了解技术图纸中的技术要求和各部件焊接

尺寸。

b) 领取所有焊接部件,按图号分类堆放,便于操作时对号取件准确无误。

c) 所有半成品件在运输过程中应轻拿轻放,防止因受外力碰磕、挤压,造成工件变形。

6.2.3 焊接开始前先做首件试焊,由质检员做首件检测,检查结果填写在《IPQC巡检记录》上,

并通知生产现场。

6.2.4 质检首检通过后,焊接工序组长现场与焊接作业员讲解此工件的焊接质量要求,以及此工

件之焊道工艺要求。

6.2.5 焊接作业员现场试焊,并检测其工件是否达到质量的要求。

6.2.6 为了控制质量,在焊接作业过程中,质检员必须定时进行产品抽样检验,并将结果真实填

写于巡检记录上。

6.2.7 焊接工序完成后应注意产品堆放整齐,并及时贴上产品标签,标示内容:产品编号、数量、

生产日期等。

6.2.8 焊接作业员在完成焊接工序后,应注意清理现场,按设备保养规程对设备做适当的保养,

并把焊接设备、工装归位摆放好。

7. 质量检查要点

7.1 一般零部件按照技术图纸标注的尺寸测量,记录。柜体等规则型工件和尺寸大的情况,按下面

要求检验:

a) 高、宽、深尺寸要求及检验部位按以下要求:

高:在工件正反面两面四角测量

宽:在工件正反面离边缘10cm处分三处测量

深:在工件两侧边缘10cm处分三处测量

焊接工艺要求 焊接工艺规范

b) 外观垂直度检验

柜体在未注垂直度要求的情况下,垂直度只允许向后倾斜4-5mm。(www.61k.com) c) 柜体对角尺寸偏差要求

7.2 焊件外露部分的检查

a) 焊件焊接应牢固,横平竖直,着地牢稳,无前俯后仰,左右摇晃现象,焊缝光洁均匀,无

漏焊、无焊穿、裂缝、咬边、溅渣、气孔等现象,焊渣药皮应清理干净。 b) 焊件内零部件边缘和开孔处应平整光滑,无毛刺和裂口。 c) 经检查对上述检查合格后,方可转入下道工序。

8. 注意事项

严格遵守操作规程,防止人员和设备事故,确保安全生产。

四 : BGA焊接及BGA植珠工艺流程解说

BGA焊接及BGA植珠工艺主要应用在电子行业,比如电子产品的生产部门的BGA焊接流程以及维修部门对BGA芯片的维修时采用的植珠工艺、在电子产品维修方面也会才用到BGA焊接与植珠工艺,比如电脑的主板、显卡的维修。那工厂的BGA焊接与市场维修时人们所采用的BGA焊接及植珠方面有哪些差异呢?下面穆童就给大家介绍一下:61阅读| 精彩专题| 最新文章| 热门文章| 苏ICP备13036349号-1