一 : 卧室冷室压铸机之镁合金熔炉的维护与保养

为保障合理的使用,应掌握以下维护与保养知识:1、首先应认真阅读熔炉说明书,了解并掌握熔炉的性能和技术。2、每班需检查熔炉显示内容(温度、压力)是否正常,设备是否损坏,如果有故障应在专业人员指导下排除,见图61。

为保障合理的使用,应掌握以下维护与保养知识:1、首先应认真阅读熔炉说明书,了解并掌握熔炉的性能和技术。2、每班需检查熔炉显示内容(温度、压力)是否正常,设备是否损坏,如果有故障应在专业人员指导下排除,见图61。 3、应选用优质镁合金锭,加入坩埚中的镁合金应干燥、无油污,且预热达到150℃以上,严禁将潮湿或脏的镁锭,镁粉等加入熔炉,这样做有引起爆炸的危险。添加料锭的操作人员应穿着专用防护服,见图62。4、不允许在生产车间特别是有镁尘、镁粉、镁屑处点火、吸烟,否则有引起爆炸的危险。5、在维护或走近压射室时,应将注料(给汤)泵关停,见图63。6、每台熔炉应配备5个D级灭火器,以及干盐、干沙等灭火器材,见图64。

3、应选用优质镁合金锭,加入坩埚中的镁合金应干燥、无油污,且预热达到150℃以上,严禁将潮湿或脏的镁锭,镁粉等加入熔炉,这样做有引起爆炸的危险。添加料锭的操作人员应穿着专用防护服,见图62。4、不允许在生产车间特别是有镁尘、镁粉、镁屑处点火、吸烟,否则有引起爆炸的危险。5、在维护或走近压射室时,应将注料(给汤)泵关停,见图63。6、每台熔炉应配备5个D级灭火器,以及干盐、干沙等灭火器材,见图64。 7、熔炉保护气体采用N2/SO2或N2/SF6两种,工作时由保护气体混合器进行混合,应保证混合比例符合熔炼要求,且保护气体含水量不能高于3%,(见图65)保护气体混合比例如下:

7、熔炉保护气体采用N2/SO2或N2/SF6两种,工作时由保护气体混合器进行混合,应保证混合比例符合熔炼要求,且保护气体含水量不能高于3%,(见图65)保护气体混合比例如下:

二 : 冷室卧式压铸机:冷室卧式压铸机-特点,冷室卧式压铸机-压铸机的类型

采用电气、液压集成控制、具有手动与半自动、自动循环3种工作程序,合模采用曲肘扩力机构,刚性好,工作平稳可靠;压射系统采用三级压射,并特设一级快速辅助跟踪装置。液压系统采用进口高性能压力流量复合比例阀(PQ)及方向阀、电气系统采用进口专用控制器(电脑)或进口高档PLC控制,运行准确、敏捷。压射各工艺参数均可单独调节,互不影响,广泛满足压铸工艺参数的要求本机可用于铝、锌、铜等有色金属产品压铸。

卧式冷室压铸机_冷室卧式压铸机 -特点

敏捷平稳的调模装置

采用欧美先进技术的液压元件

进口高档PLC触摸屏控制系统、敏捷、可靠

优化设计的曲肘五支点锁模结构

定模板结构

安全操作

正确理解和掌握冷室镁合金压铸机的安全操作,对机器设备保养和人身安全有着十分重要的意义。为此,必须对操作人员强调其重要性。

1、 详细阅读《机器使用说明书》,掌握机器正确使用方法和维护保养机器方法;

2、 每天上班前,首先检查各油管接头有无松脱可能,机器内有无异硬物;

3、 启动油泵后,检查油压不能超过最高允许工作压力;

4、 必须接通冷却水后,再开机工作,不定时检查油温;

5、 工作过程中,机器发生故障,必须关机,通知专业维修人员及时处理;

6、 下班后,关闭机器电源;

7、 拆卸任何高压部件时(如液压阀、管等),由于内部可能有残留压力,因此在拆卸、修理与储能器相通的阀、管路等必须完全卸压,才能拆卸。松动螺丝时,不适合过速,应待残留压力卸完,不能将螺丝全部打开,否则将产生危险;

8、 啤产品时,应完全关好安全门防止飞料伤人;

9、 模具分型面处不能站人;

10、 拆除模温油管时,要防止冷却水喷出伤及操作人员;

11、吊模时,吊车下不能站人,人员应站在斜下方;

12、 检何等电器时,要由合格的专业维修人员进行;

13、 粘模或在机器上修模时要关泵停机;

14、 未停机时不可以将手或工具伸进料口,以免损坏料筒、工具,甚至造成人员受伤事故;

15、 调模时,千万勿在模具动定型面接触时驱动调模齿轮传动机构,否则会损坏齿轮传动机构;

16、 往熔炉加炉料时,所加炉料必须干净无水伤,锭块沿壁慢慢滑下,避免冲击锅底,料爆伤及人员;

17、 每位操作者必须熟知镁合金安全操作和镁合金防火知识(可参考熔炉培训教程);

日常维护

A.每天上班时手动润滑一次,检查各润滑是否充分润滑;

B.每天上班时要检查机器有无漏油、漏水情况,若有要及时处理,以免造成故障扩大且污染环境;

C.开机后,检查各设定是否合适,开机30分钟后,要检查冷却水是否打开,油温是否正常;

D.每天下班前要对机器进行清理,特别注意保持限位吉掣外露件清洁;

E.下班后,要关掉机器电源;

每周保养

A. 日常维护工作内容;新机每周检查氮气压力;

B. 检查油管、油量;

C. 每周彻底清洁机器一次;

D. 每周对坩埚、熔炼工具等涂防腐涂料;

E. 每周对各黄油嘴加一次黄油;

3) 每半月对探热针作一次检查

4) 新机使用500小时需要更换液压油,并清洗油箱,以后2000小时更换一次,每3个月清洗一次过滤器,如有破损需更换。

5) 每年应清洗油箱,清洗过滤器,并重新加注合乎要求的润滑油,把所有电气接线端子打紧。

6) 建立“机器保养维护手册”和“机器安全操作指引”,并指定专人管理机器等。

卧式冷室压铸机_冷室卧式压铸机 -压铸机的类型

压铸机一般分为热压室压铸机和冷压室压铸机2大类。冷压室压铸机按其压室结构和布置方式分为卧式压铸机和立式压铸机(包括全立式压铸机)2种。

热压室压铸机(简称热空压铸机)压室浸在保温溶化坩埚的液态金属中,压射部件不直接与机座连接,而是装在坩埚上面。这种压铸机的优点是生产工序简单,效率高;金属消耗少,工艺稳定。但压室,压射冲头长期浸在液体金属中,影响使用寿命。并易增加合金的含铁量。热压室压铸机目前大多用于压铸锌合金等低熔点合金铸件,但也有用于压铸小型铝、镁合金压铸件。

冷室压铸机的压室与保温炉是分开的。压铸时,从保温炉中取出液体金属浇入压室后进行压铸。

冷室压铸机基本操作规程

1. 按照主机操作指引开启压铸机,并检查运行情况

2. 安装模具:先用天车吊起定模至头板上,要注意入料筒的参数,浇口套的尺寸和孔板偏差数据是否与模具相符(用废锤头放入入料筒与模具之间,方便装模,装模时注意水平)。用码模夹在定模的上下左右各固定2个,再用天车吊起动模上(注意顶针位置),开机慢速锁模,使定模与动模相合,用码模夹在动模上下左右各固定2个,要求码模夹螺母一定要紧牢,每个班次检查一次。

3. 安装模温机联接管:高温油管接头与模具接头是否相同(常用1/2管头),注意定模动模各一组。因动模是活动的,走管时要预留一定长度,高温油管不要放在哥林柱上,以免摩擦损坏油管和哥林柱。高温油管尽量采用高温石棉做保护,开机后禁止工作人员接近油管,以免高温烫伤。

4. 调模开关至“1”,按模厚模薄,要求锁模时机铰全部伸直,锁模到位吉制刚好被压下,模具锁紧无缝隙,调模完成后,把开关至“0“位置。

5. 根据模具产品的要求,在电脑画面板上,选择有关的功能,设定锁模、开模、压射、顶针、抽芯等有关的压力、流量、时间,如要求缩紧模具啤产品时无飞料,锁模压力越小越好,这样减少机铰的涨伸力和磨损,快速锁模和开模在锁模和开模时无跳动、平稳、位置设为越长越好,这样减少循环时间等。

6. 第一次使用新模具时,应保持模腔内干净,涂脱模胶,等模温升到230OC~280OC。在熔炉电脑画面上,设定变频泵的参数(与表格参数多一点,以免无料锤头打分流锥),第二次可根据第一次产品的料柄厚度适量的增加和减少泵的参数,要求料柄厚度在20~30mm之间。

7. 选择“自动”,按关门按钮,关门锁模到位,熔炉泵料,压射(根据啤出的产品和要求选择二速、三速、增压、锤头追踪及压力、流量和时间),冷却,开模,开门,机械手抓产品和喷雾,锤头润滑,等待下1个循环。如果不选择机械手喷雾时,实施手动喷雾,产品质量跟操作工的熟练程度有很大关系.此时先在动定模两侧均匀喷雾,尤其在分流堆和较复杂部位应多喷射几次,利于模具表面清洁和脱模.注意喷射定模侧时不能把喷嘴对着入料筒吹,避免气流吹入输料管而进入熔炉泵室,破坏保护气体,产生腐蚀现象.如有金属渣在模具内,可借助铜棒人工敲打取出

8. 在整个操作过程中,操作员应时刻观察机器运行状况,如运转声音,各参数值的变化等,并根据产品质量,进行相应纠正.

9. 每班下班前,应对主机及周边设备和环境进行清洁清扫,同时对模具表面进行清洁,并锁模,使动定模间留间隙2CM,方可关闭电源

10.交接班时,应交待清楚上一班机器运行状况,并记录,利于下一班了解设备运行情况和有待处理的事故

三 : 卧式冷室压铸机的构成与工作原理

压力铸造是将熔化的金属,在高压作用下,以高速填充至型具型腔内,并使金属在此压力下凝固而形成铸件的一种方法。[www.61k.com)高压、高速是压铸法与其他铸造方法的根本区别,也是最重要的特点。

压力铸造是所有铸造方法中生产速度最快的一种方法,填充初始速度在0.5~70m/s范围,生产效率高。用压铸机能压铸出从简单到相当复杂的各种铸件,压铸件重量可从几克到几十千克不等,并能实现压铸生产的机械化和自动化,压铸产品广泛应用于汽车、航空航天、电讯器材、医疗器械、电气仪表、日用五金等。

压铸机分为热室压铸机和冷室压铸机两大类。热室压铸机与坩埚连成一体,其压室浸于金属熔液中,压射部件安装在熔炉坩埚的上面;冷室压铸机的压室与坩埚是分开的,压铸时,从熔炉的坩埚或保温炉中取出液体金属浇入压室后进行压铸,冷室压铸机适应于压铸各种有色合金和黑色金属。

用压铸机压铸具有如下工作特点:

1)操作工序简单,生产效率高,容易实现自动化。

2)压铸可以代替部分装配,且原材料消耗少,能节省装配工时。

3)卧式冷室压铸机一般设有偏心和中心两种浇注位置,可供压铸型设计时选用。

4)金属液在浇道中流动时转折少,有利于发挥增压的作用,提高压铸件质量。

5)压铸件力学性能好,以铝合金、镁合金为例说明。

6)互换性好,便于维修。

7)压铸产品轮廓清晰,压铸薄壁、复杂零件以及花纹、图案、文字等,能获得很高的清晰度。

8)压铸设备投资高,一般不宜于小批量生产。

四 : 立式压铸机与卧式压铸机优缺点比较

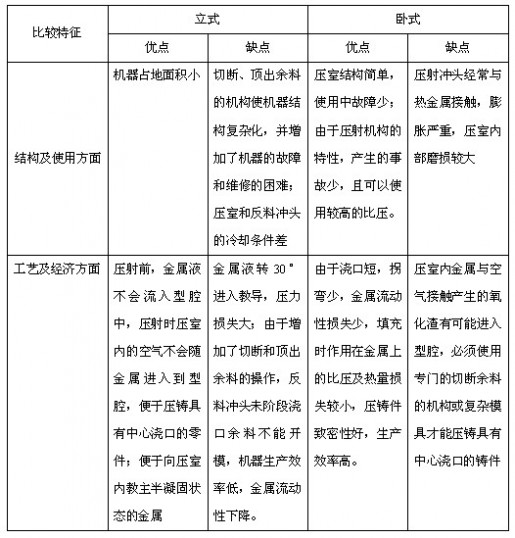

立式压铸机与卧式压铸机优缺点比较见表1

表1

五 : 冷室立式压铸机的热压室压铸机

冷室立式压铸机 -热压室压铸机

冷室立式压铸机 -热压室压铸机(简称热空压铸机)压室浸在保温溶化坩埚的液态金属中,压射部件不直接与机座连接,而是装在坩埚上面。这种压铸机的优点是生产工序简单,效率高;金属消耗少,工艺稳定。但压室,压射冲头长期浸在液体金属中,影响使用寿命。并易增加合金的含铁量。热压室压铸机目前大多用于压铸锌合金等低熔点合金铸件,但也有用于压铸小型铝、镁合金压铸件。

冷室压铸机的压室与保温炉是分开的。压铸时,从保温炉中取出液体金属浇入压室后进行压铸。

61阅读| 精彩专题| 最新文章| 热门文章| 苏ICP备13036349号-1