一 : 17SDYSC-1山地运输车传动系统的设计

摘 要

我国山区面积巨大,山区由于地形崎岖,交通闭塞,经济文化落后。尤其是在我国西部山区,不通公路的山区较多,运输能力差,无法实现物流的畅通,难以适应市场经济的发展,制约山区农村经济的发展。

为了解决山地间的货物运输,我们尝试设计一种山地运输车,使其具备良好的山地运行特性,能够在山区复杂路面行驶。同时,具有强大的爬坡性能,体积小巧,运输能力强,可基本满足山区运输的需要。这样,就可以解决山区筑路困难无法运输的问题。车辆设计长度小于2500mm,宽度小于1200mm,载重2吨,爬坡能力不大于45度,主要用于山地间的普通货物运输。

本设计为SDYSC-1山地运输车传动系统设计,是在山地运输车总体设计的基础上完成的。车辆的传动系统是从发动机到驱动轮之间所有的动力传递装置的总称。山地运输车的传动系统是整个运输车的核心关键部分,其直接决定了山地运输车的性能,在整车设计中非常重要。本设计根据设计要求及总体设计的相关数据,根据经济、适用、安全可靠的设计原则和分析比较,首先完成了传动系统总体方案的确定。之后从柴油发动机的选择开始,一步步确定了各液压传动部件的主要参数,最后完成了行星减速器及零部件的设计计算。

通过本课题的研究与设计,巩固和扩大学生在校期间所学的基础知识与专业知识,对培养学生的实际工作能力。设计出了车辆的传动系统,满足了山地运输车经济、实用、可靠的条件。

关键词:山地运输车; 履带式; 传动系统;行星减速器

ABSTRACT Our country has great mountainous area and rugged mountainous area, because the traffic block, the economy and culture development is relatively slow. Especially in the western

mountainous area, most of the mountain area does not have highway, the transportation ability is poor, therefore cannot achieve logistics flow, difficult to adapt to the development of market economy, and restricted the economic development of rural and mountainous areas.

In order to solve the transport of goods between the mountain terrain, we try to design a mountain truck, which have good mountain operation characteristic, can run on the complex mountains road. At the same time, the truck should be small, have a strong ability of climbing and transportation, thus satisfy the basic need of mountain transportation. In this way, it can solve the transportation problem in mountain area. The vehicle’s length and width should less than 2500 mm and 1200 mm respectively, carrying ability is 2 tons, and climbing ability is not more than 45 degrees, mainly use for the ordinary transport between hill area.

This design is SDYSC-1 mountain truck driving system which based on the overall design of mountain area transportation. Vehicle transmission system is defined as the whole power transfer device from engine and drive round. The transmission system is the core of the vehicle because it directly determines the performance of the vehicle, so in the vehicle design it is very important. According to the design requirements, overall of relevant data, economic, applicable, safety, reliable design principles, analysis and comparison, this design first complete

transmission system. After that we start from the choice of diesel engine, identify various main parameters of the hydraulic transmission parts step by step, and finally completed a planetary reducer and components design calculation.

This project and design consolidate and expand the students’ basic and professional knowledge learned in school and contribute a lot to students' practical ability to work. In addition it designed a vehicle transmission system, which is economy, practical and reliable, could satisfy the mountain area transportation.

Key words:Mountain; Truck caterpillar; Planetary reducer; Transmission system

目 录

1前 言 ............................................................................................................................................................... 5

2山地运输 ........................................................................................................................................................... 5

2.1山地运输的现状 .................................................................................................................................... 5

2.1.1汽车运输 ..................................................................................................................................... 5

2.1.2中小型拖拉机和农用运输车 ..................................................................................................... 6

2.1.3全地形履带运输车 ..................................................................................................................... 6

2.2发展趋势 ................................................................................................................................................ 6

2.3山地运输车行走装置应满足的要求 .................................................................................................... 7

3传动系统总体方案的确定 ............................................................................................................................... 7

3.1动力装置的选择 ................................................................................................................................... 7

3.1.1电动机 ......................................................................................................................................... 7

3.1.2柴油机 ......................................................................................................................................... 7

3.1.3蒸汽机 ......................................................................................................................................... 7

3.2传动方式的比较与选择 ........................................................................................................................ 8

3.2.1机械传动 ..................................................................................................................................... 8

3.2.2液力机械传动 ............................................................................................................................. 8

3.2.3电力传动 ..................................................................................................................................... 9

3.2.4液压传动 ..................................................................................................................................... 9

3.2.5比较选择 ..................................................................................................................................... 9

3.3总体传动方案 ...................................................................................................................................... 10

4传动系统主要参数的确定 ............................................................................................................................. 10

4.1柴油发动机的参数 .............................................................................................................................. 10

4.2行走装置的参数 ...................................................................................................................................11

4.3行走装置的牵引力计算 .......................................................................................................................11

4.3.1土壤的变形阻力 ........................................................................................................................11

4.3.2坡度阻力 ....................................................................................................................................11

4.3.3转弯阻力 ....................................................................................................................................11

4.3.4履带运行的内阻力 ................................................................................................................... 12

4.3.5不稳定运行时的惯性阻力 ....................................................................................................... 12

4.3.6总阻力的计算 ........................................................................................................................... 12

4.3.7牵引力的校核 ........................................................................................................................... 12

4.4液压马达主要参数计算确定 .............................................................................................................. 13

4.4.1液压马达输出功率 ................................................................................................................... 13

4.4.2液压马达最高输出转速 ........................................................................................................... 13

4.4.3液压马达的输出力矩 ............................................................................................................... 14

4.4.4马达理论排量 ........................................................................................................................... 14

5行星齿轮减速器的设计 ................................................................................................................................. 15

5.1行星齿轮传动的特点和优越性 .......................................................................................................... 15

5.1.1行星齿轮传递的优越性 ........................................................................................................... 15

5.1.2行星齿轮传动的优越性 ........................................................................................................... 15

5.2行星减速器传动方案的选定和传动比的分配确定原则 .................................................................. 16

5.2.1行星减速器传动方案的选定 ................................................................................................... 16

5.2.2传动比的分配确定原则 ........................................................................................................... 16

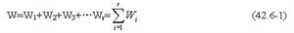

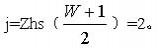

5.3行星减速器齿轮配齿与计算 .............................................................................................................. 17

5.3.1传动比公式的推导 ................................................................................................................... 17

5.3.2行星排齿轮的配齿 ................................................................................................................... 17

5.3.3行星齿轮模数计算与确定 ....................................................................................................... 18

5.4啮合参数计算 ...................................................................................................................................... 19

5.4.1第Ⅰ行星排的中心距 ............................................................................................................... 19

5.4.2第Ⅱ行星排的中心距 ............................................................................................................... 20

5.4.3变位系数的选取 ....................................................................................................................... 20

5.5各行星齿轮几何尺寸计算 .................................................................................................................. 21

5.5.1第Ⅰ排行星齿轮的几何尺寸 ................................................................................................... 21

5.5.2第Ⅱ排行星轮的几何尺寸 ....................................................................................................... 23

5.6各行星齿轮强度校核 .......................................................................................................................... 25

5.6.1太阳轮和行星轮接触疲劳强度校核 ....................................................................................... 25

5.6.2太阳轮和行星轮弯曲疲劳强度校核 ..................................................................................... 27

5.6.3内齿轮材料选择 ....................................................................................................................... 28

5.7减速器结构的设计 .............................................................................................................................. 29

5.7.1齿轮轴的设计计算 ................................................................................................................... 29

5.7.2传递连接 ................................................................................................................................... 30

5.7.3轴承选用与校核 ....................................................................................................................... 30

5.7.4其他附件说明 ........................................................................................................................... 31

6结 论 ............................................................................................................................................................. 31

参考文献 ............................................................................................................................................................ 33

致谢 .................................................................................................................................................................... 34

1前 言

我国山区面积占全国总面积的三分之二以上,广大山区有着丰富的森林和矿产资源,为发展经济提供雄厚的物质基础。但是山区往往由于地形崎岖,不通公路,交通闭塞,运输能力差,无法实现物流的畅通,经济文化常常相对落后,运输问题很大程度上制约着山区经济的发展。

本设计就是为了解决山区间简单的运输问题,来源于生产。此山地运输车,具备良好的山地运行特性,具有强大的爬坡性能,能够在山区复杂路面行驶。同时,体积小巧,运输能力强,整机结构简单,维修和保养方便,便于操纵,具备良好的通过性和适用性,可基本满足山区运输的需要。

本设计题目为《SDYSC-1山地运输车传动系统设计》,故说明书主要介绍了此种山地运输车传动系统的设计。该设计结合机械专业的教学内容和国内外相关设备应用与发展。对小型履带式山地运输车传动系统进行了较深入的分析研究。本设计依据设计要求和总体设计方案及参数完成,同时遵循以下原则:满足使用要求,具有良好的爬坡和转向性能;整体布置、外形尺寸方便合理,具有良好的通过性;设计满足结构和工艺要求,符合机械行业设计标准;满足基本的安全性和稳定性。在以上设计标准、原则下,本设计具体完成了:山地运输车传动系统总体方案的确定,液压传动各部件参数的计算以及行星减速器的设计。

通过毕业设计,使我们进一步掌握机械设计的方法和步骤,巩固、加深对所学的基础理论、基本技能。训练了我们调查研究、查阅文献、收集资料并进行分析的能力,制订设计方案的能力,产品设计与开发能力;设计、计算和绘图能力;书面及口头表达能力,动手实践能力及外语水平等。巩固和扩大在校期间所学的基础知识与专业知识,接受了工程师必须的综合训练,对培养实际工作能力具有巨大的作用。

2山地运输

2.1山地运输的现状

目前应用于山地运输的车辆种类繁多,以下列举的一些典型运输设备的概况和优缺点。

2.1.1汽车运输

汽车运输是解决一般道路运输问题最普遍的运输方式。与其他运输方法相比,汽车运输方法在运输方案制定与实施、运输车辆装载能力等方面有相当巨大的优势。但是,山地丘陵地区的路面主要为中级沙石路面和低级泥结碎石或土路,普通的汽车运输车辆无法安全通畅的在此类道路上行驶。为此需要修建公路和基础设施,而修建能供现有运输车辆运行的道路,其难度较大,耗费资金巨大,山区经济实力差,无法承受。

目前解决汽车在山区运输的主要方法是,利用已有道路,适当拓宽少数汽车无法通行的窄道,新开辟修整少量小路,最大限度减少施工现场运输对环境和植被的破坏,降低道路施工的总工程量,降低成本,可完成一些基本的山地运输任务。

17SDYSC-1山地运输车传动系统的设计_7sdy

2.1.2中小型拖拉机和农用运输车

此类农用机械一般用于农用生产和运输,能够适应窄路和急弯等较复杂路况,同时具有一定的爬坡能力,完全可以完成一般的山区运输任务。但是,由于不是专用的山地运输车辆,所以其车辆装载能力有限,在面对山区陡坡时的爬坡能力有限。尤其是南方某些地方,其山区雨季道路泥泞不堪,路面情况复杂多变,工作环境不稳地,运输条件极其恶劣。在此类情况下,这种一般的农用运输车辆无法保证在山路的安全行驶,无法完成运输任务。

2.1.3全地形履带运输车

全地形车运输车可以在任何地形上行驶,如沼泽、雪地、山林、池塘、溪流等恶劣的地形,可以完成普通车辆难以行驶的非公路路况下,人员、货物运输或抢险救灾任务。履带运输车完全可以适应山区的道路情况,即使在最复杂、最恶劣的行驶条件下,同样可以进行作业。更重要的是,此类车辆具有良好的可操纵性,同时稳定行性方面较其他运输设备具有很大的优势。

虽然履带车辆使用环境多变,但是由于其本身机械系统非常复杂,加大了设计和制造的成本,人们负担能力有限。而且,有些山区道路狭窄,路面情况复杂,陡坡及松软路面多。而一般的履带运输车,车身重、体积大,车辆在机动灵活性及狭窄复杂地形通过能力方面扔有待提高。

图1 履带式山地运输车

2.2发展趋势

现有的运输车辆都具有一定的局限性,无法顺利全面的完成山地运输任务。为了解决这样的问题,新型的山地运输车,首先必须其具备出色良好的山地运行特性,能够在山区复杂路面安全、平稳的行驶。同时,必须具有强大的爬坡性能,面对山区陡坡及松软路面依然可以行使。车辆体积方面,设计要小巧灵活,同时保证装载能力,使其既拥有出色灵活性和通过能力,又具有良好的运输

能力,这样就可基本满足山区运输的需要。将这样的山地运输车用于山区运输,既大幅度降低修建

道路的难度和耗费的资金,又可以解决山区运输筑路难的问题,有利于提高山区人民生活质量和发展山区农村的经济水平。

2.3山地运输车行走装置应满足的要求

对于整个山地运输车最为重要的行走装置,在设计时应满足下列要求:

⑴驱动力:要有较大的驱动力,使其在湿软或高低不平具有良好的爬坡性能和转向性能。 ⑵通过性:在不增大行走装置高度的前提下使其具有较大的离地间隙,以提高其不平地面上的越野性能。

⑶稳定性:行走装置具有较大的支撑面积或较小的接地比压,以提高稳定性。 ⑷安全性:机械在斜坡下行时不发生下滑和超速溜坡现象,以提高安全性。 ⑸方便性:行走装置的外形尺寸应符合道路运输的要求。

3传动系统总体方案的确定

3.1动力装置的选择

工程机械上常用的动力装置主要有三种:电动机、柴油机以及蒸汽机,下面是三种动力装置源的概况和特点:

3.1.1电动机

电动机是一种旋转式电动机器,它将电能转变为机械能。电动机能提供的功率范围很大,从毫瓦级到万千瓦级。电动机的使用和控制非常方便,具有自起动、加速、制动、反转、掣住等能力,能满足各种运行要求;电动机的工作效率较高,又没有烟尘、气味,不污染环境,噪声也较小。由于它的一系列优点,所以在工农业生产、交通运输、国防、商业及家用电器、医疗电器设备等各方面广泛应用。

3.1.2柴油机

柴油机是用柴油作燃料的内燃机,属于压缩点火式发动机。柴油机具有热效率高的显著优点,经济性优于汽油机,功率大,符合工程机械向大型化发展的趋势。其应用范围越来越广。柴油机具有较好的燃油经济性,使用成本低,在相同的续驶里程内,可以设置容积小些的油箱。柴油机工作可靠,寿命长,排污量少。随着强化程度的提高,柴油机单位功率的重量也显著降低。为了节能,各国都在注重改善燃烧过程,研究燃用低质燃油和非石油制品燃料。此外,降低摩擦损失、广泛采用废气涡轮增压并提高增压度、进一步轻量化、高速化、低油耗、低噪声和低污染。

3.1.3蒸汽机

蒸汽机是将蒸汽的能量转换为机械功的往复式动力机械。蒸汽机的出现曾推动了机械工业甚至社会的发展,现代蒸汽机的最大的优点是它几乎可以利用所有的燃料将热能转化为机械能。但是蒸汽机离不开锅炉,整个装置既笨重又庞大。而且它是一种往复式机器,惯性力限制了转速的提高;工作过程是不连续的,蒸汽的流量受到限制,也就限制了功率的提高。逐渐为其他动力装置所代替。

综上所述几类动力装置的特点,设计的山地运输车主要在山路间行驶,同时需要较大的功率的动力源。柴油机作为动力装置不受电源、电缆的限制,行驶方便,符合工程机械动力装置的需要,故本设计采用了柴油机作为动力装置。

3.2传动方式的比较与选择

传动系统是从发动机到驱动轮之间所有的动力传递装置的总称。传动系统的功用是把动力装置输出的功率传递给驱动轮,并改变动力装置的输出特性,以满足对自行式工程机械车速和牵引力的要求。目前,工程机械的传动系统有以下四种类型:机械传动、液力机械传动、电力传动以及液压传动。

3.2.1机械传动

机械传动是指传动系统中采用刚性零部件传递动力的方式。它是通过齿轮、齿条、带、链等机件传递动力和进行控制。工程机械中使用机械传动系统由来已久。机械传动具有结构简单、制造容易、工作可靠、重量轻、操作简单、维护方便、价格低廉、传动效率高、可以利用传动系统运动零件的惯性进行作业等优点。但是机械传动存在许多缺点:

⑴在行驶阻力急剧变化的工况下,柴油机容易过载熄火,因此要求司机有熟练的操作技巧。 ⑵采用机械式变速箱,换挡时动力中断时间长。

⑶柴油机振动直接传递到传动系个零件,而行驶阻力的变动又直接影响柴油机的工作,降低了柴油机和零部件的使用寿命。

⑷工作阻力的变化将直接影响发动机的工作,为了充分利用发动机的功率,需要增加变速器的档位数,因而变速器结构变得复杂,并且增加了司机的换档次数。

⑸机械传动不能进行无极调速,远距离传动比较困难。

上述缺点在行驶阻力变化剧烈及经常改变行驶方向的工况下影响特别显著。因此,机械传动适用于行驶阻力比较稳定的连续作业机械。

3.2.2液力机械传动

液力机械传动是在普通机械传动系统中串联或并联加入液力变矩器(或液力偶合器)后,使发动机输出的动力通过液力变矩器(或液力偶合器)及机械传动部件传到驱动轮,这个系统称为液力机械传动系统。它具有的主要优点是:使工程机械具有自动适应载荷变化的特性;简化了机械的操纵,延迟了机械的使用寿命;提高了机械的起步性能和通过性能同时简化了维修工作。

与机械传动相比,液力机械传动的主要缺点是成本高,在行驶阻力变化小而进行连续作业时,上述优点并不明显,而由于变矩器的传动损失,增加的燃油消耗量。

3.2.3电力传动

电力传动是利用电力设备并调节电参数来传递动力和进行控制。采用发电机驱动发电机发电,通过电力驱动电动机,进而驱动行走机构与工作机构。电力传动的主要优点是:

⑴动力装置和车轮之间无刚性联系,便于总体布置和维修。 ⑵变速箱操纵轻便,可实现无级变速,同时容易实现自动操作。

⑶电动轮通用性强,可简单的实现任意多驱动轮的方式以满足不同机械对牵引性能和通过性能的要求。

电力传动存在的缺点是:运动平稳性差,易受外界负载的影响,惯性大,起动及转向慢,受温度、湿度、振动、腐蚀等环境因素影响较大。而且成本高,据统计比液力机械传动成本约贵20%左右。目前仅用于大功率的自卸载重汽车、铲运机及矿用轮式装载机等机械中。

3.2.4液压传动

采用发动机驱动随机的油泵站,再由液压马达驱动行走机构。该传动方式取消了主离合器、变速箱、后桥等传动部件,使工作装置的操纵和整机驱动方式统一,可减轻机重、结构紧凑、总体布置简单,原地转向性能好,可实现牵引力和速度的无极调整,大大提高了牵引性能。与其它传动方式相比,液压传动具有的有点有:

⑴能实现无级变速且变速范围大,并能实现微动。 ⑵变速操纵简单。

⑶可利用液压系统实现制动。

⑷采用左右轮分别驱动的系统,能方便地实现弯道行驶和转向。 ⑸便于实现自动和远距离操作。

液压传动具有其独特的优越性,但也不能忽视其存在的缺点:对液压元件制造精度要求高,工艺复杂,成本较高;液压元件维修较复杂,且需有较高的技术水平;液压传动对油温变化较敏感,这会影响它的工作稳定性。因此液压传动不宜在很高或很低的温度下工作,使用液压传动对维护的要求高,工作油要始终保持清洁。液压传动在能量转化的过程中,压力大,流量损失大,系统传动效率较低。

3.2.5比较选择

下页表1中列举了几种传动方式的主要特性的比较。经过以上分析比较,同时考虑到液压技术不断完善,液压传动的应用日益广泛。根据本山地运输车的实际要求和具体情况,在充分考虑其实现可行性和经济性的基础上,此山地运输侧的传动系统采用液压传动系统。

表1 几种传动方式的主要传动特性比较

特性及性能 功能与重量比 转矩与转动惯量比

响应速度 可控性 负载刚度 调速范围

机械传动

小 小 低 差 中等 小

电力传动

小 小 中等 中等 差 中等

液压传动

大 大 高 好 大 大

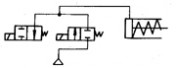

3.3总体传动方案

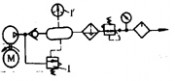

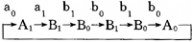

由于总体设计上,山地运输车采用的行走方式为履带式行走装置,结合上述传动系统的具体方案,最终确定整个山地运输车的行走装置动力路线为:柴油机—液压泵—控制阀—液压马达—制动器—减速器—驱动轮—履带。

4传动系统主要参数的确定

4.1柴油发动机的参数

参考近似工程机械的设计参数,结合本山地运输车的具体工作条件和整体设计要求,拟选取常柴ZN490QA多缸柴油机。主要技术参数如表2:

发动机型式 汽缸数 缸径(mm) 冲程(mm) 总排量(L)

标定功率/转速(kW/r/min) 最大转矩/转速(N.m/r/min)

喷射方式 进气方式 外形尺寸(mm) 静质量(kg)

直列—水冷—4冲程

4 90 95 2.417 41.2/3200 137.8/2240 直喷式 自然吸气 696×492×650

205

17SDYSC-1山地运输车传动系统的设计_7sdy

二 : 电气控制柜工艺设计

1、基本思路

电气控制柜设计的基本思路是一种逻辑思维,只要符合逻辑控制规律、能保证电气安全及满足生产工艺的要求,就可以说是一种好的的设计。但为了满足电气控制设备的制造和使用要求,必须进行合理的电气控制工艺设计。这些设计包括电气控制柜的结构设计、电气控制柜总体配置图、总接线图设计及各部分的电器装配图与接线图设计,同时还要有部分的元件目录、进出线号及主要材料清单等技术资料。2、电气控制柜总体配置设计

电气控制柜总体配置设计任务是根据电气原理图的工作原理与控制要求,先将控制系统划分为几个组成部分(这些组成部分均称作部件),再根据电气控制柜的复杂程度,把每一部件划成若干组件,然后再根据电气原理图的接线关系整理出各部分的进出线号,并调整它们之间的连接方式。总体配置设计是以电气系统的总装配图与总接线图形式来表达的,图中应以示意形式反映出各部分主要组件的位置及各部分接线关系、走线方式及使用的行线槽、管线等。2.1电气控制柜组件的划分

由于各种电器元件安装位置不同,在构成一个完整的电气控制系统时,就必须划分组件。划分组件的原则是:3、电器元件布置图的设计与绘制

电气元件布置图是某些电器元件按一定原则的组合。电器元件布置图的设计依据是部件原理图、组件的划分情况等。设计时应遵循以下原则:4、电器部件接线图的绘制

电气部件接线图是根据部件电气原理及电器元件布置图绘制的,它表示成套装置的连接关系,是电气安装、维修、查线的依据。接线图应按以下原则绘制:5、电气控制柜及非标准零件图的设计

电气控制装置通常都需要制作单独的电气控制柜、箱,其设计需要考虑以下几方面:

(1)根据操作需要及控制面板、箱、柜内各种电气部件的尺寸确定电气箱、柜的总体尺寸及结构型式,非特殊情况下,应使电气控制柜总体尺寸符合结构基本尺寸与系列;

(2)根据电气控制柜总体尺寸及结构型式、安装尺寸,设计箱内安装支架,并标出安装孔、安装螺栓及接地螺栓尺寸,同时注明配作方式。柜、箱的材料一般应选用柜、箱用专用型材;

(3)根据现场安装位置、操作、维修方便等要求,设计电气控制柜的开门方式及型式;

(4)为利于控制柜箱内电器的通风散热,在箱体适当部位设计通风孔或通风槽,必要时应在柜体上部设计强迫通风装置与通风孔;

(5)为便于电气控制柜的运输,应设计合适的起吊勾或在箱体底部设计活动轮。

总之,根据以上要求,应先勾画出电气控制柜箱体的外形草图,估算出各部分尺寸,然后按比例画出外形图,再从对称、美观、使用方便等方面进一步考虑调整各尺寸比例。电气控制柜外表确定以后,再按上述要求进行控制柜各部分的结构设计,绘制箱体总装图及各面门、控制面板、底板、安装支架、装饰条等零件图,并注明加工要求,再视需要为电气控制柜选用适当的门锁。当然,电气柜的造形结构各异,在柜体设计中应注意吸取各种型式的优点。对非标准的电器安装零件,应根据机械零件设计要求,绘制其零件图,凡配合尺寸应注明公差要求,并说明加工要求。

最后,还要根据各种图纸,对电气控制柜需要的各种零件及材料进行综合统计,按类别列出外购成品件的汇总清单表、标准件清单表、主要材料消耗定额表及辅助材料定额表等,以便采购人员、生产管理部门按设备制造需要备料,做好生产准备工作,也便于成本核算

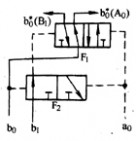

三 : 气动系统的设计计算

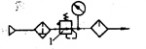

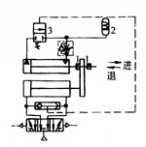

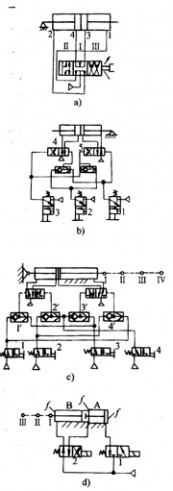

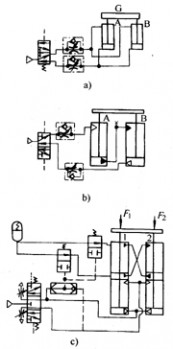

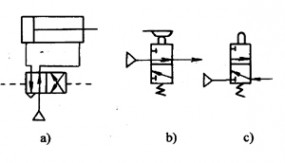

气动系统的设计一般应包括: 主要控制气罐,使其压力不超过规定压力。常采用外控式溢流阀1来控制,也可用带电触点的压力表1′,代替溢流阀1来控制压缩机电动机的启、停,从而使气罐内压力保持在规定压力范围内。采用溢流阀结构简单、工作可靠,但无功耗气量大;后者对电动机及其控制要求较高

主要控制气罐,使其压力不超过规定压力。常采用外控式溢流阀1来控制,也可用带电触点的压力表1′,代替溢流阀1来控制压缩机电动机的启、停,从而使气罐内压力保持在规定压力范围内。采用溢流阀结构简单、工作可靠,但无功耗气量大;后者对电动机及其控制要求较高 二次压控制主要控制气动控制系统的气源压力,其原理是利用溢流式减压阀1以实现定压控制

二次压控制主要控制气动控制系统的气源压力,其原理是利用溢流式减压阀1以实现定压控制 气源供给某一压力,经二个调压阀(减压阀)分别调到要求的压力

气源供给某一压力,经二个调压阀(减压阀)分别调到要求的压力 此回路适用于双作用缸单向受载荷的情况,可节省耗气量

此回路适用于双作用缸单向受载荷的情况,可节省耗气量 三段活塞缸串联。工作行程(杆推出)时,操纵电磁换向阀使活塞杆增力推出。复位时,右端的两位四通阀进气,把杆拉回

三段活塞缸串联。工作行程(杆推出)时,操纵电磁换向阀使活塞杆增力推出。复位时,右端的两位四通阀进气,把杆拉回 利用气液压缸1,把压力较低的气压变为压力较高的液压,以提高气液缸2的输出力。应注意活塞与缸筒间的密封,以防空气混入油中

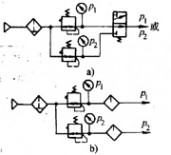

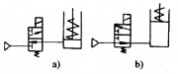

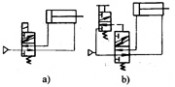

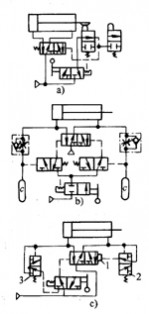

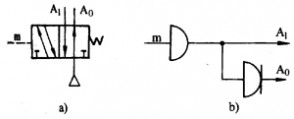

利用气液压缸1,把压力较低的气压变为压力较高的液压,以提高气液缸2的输出力。应注意活塞与缸筒间的密封,以防空气混入油中 图a为常断二位三通电磁阀控制回路。通电时活塞杆上升,断电时靠外力(如弹簧力等)返回

图a为常断二位三通电磁阀控制回路。通电时活塞杆上升,断电时靠外力(如弹簧力等)返回 控制气缸的换向阀带有全封闭形中间位置,理论上可使气缸活塞在任意位置停止;但实际上由于漏损(即使微量)而降低了定位精度

控制气缸的换向阀带有全封闭形中间位置,理论上可使气缸活塞在任意位置停止;但实际上由于漏损(即使微量)而降低了定位精度 用两个二位二通电磁阀代替二位三通阀以控制单作用缸工作。图示位置为活塞杆缩回位置;需要活塞杆伸出时,必须两个二位二通阀同时通电换向

用两个二位二通电磁阀代替二位三通阀以控制单作用缸工作。图示位置为活塞杆缩回位置;需要活塞杆伸出时,必须两个二位二通阀同时通电换向 图a为单电磁控制阀控制回路。电磁阀通电时换向,使活塞杆伸出。断电时,阀芯靠弹簧复位,使活塞杆收回

图a为单电磁控制阀控制回路。电磁阀通电时换向,使活塞杆伸出。断电时,阀芯靠弹簧复位,使活塞杆收回

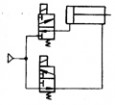

图a为双电控双作用缸换向回路

图a为双电控双作用缸换向回路

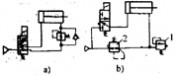

图a为采用节流阀的回路

图a为采用节流阀的回路 活塞返回时,气缸无活塞杆腔由于经快速排气阀直接排气,就使活塞杆快速返回

活塞返回时,气缸无活塞杆腔由于经快速排气阀直接排气,就使活塞杆快速返回 图a为采用单向节流阀的调速回路

图a为采用单向节流阀的调速回路 缓冲回路即为行程末端变速回路

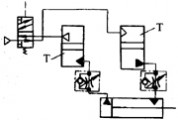

缓冲回路即为行程末端变速回路 此回路通过改变油路中节流开度来达到两个运动方向的无级调速。它要求气液传送器T的油量大于液压缸的容积,并有一定余量,同时须注意气、油间的密封、以防气体混入油中

此回路通过改变油路中节流开度来达到两个运动方向的无级调速。它要求气液传送器T的油量大于液压缸的容积,并有一定余量,同时须注意气、油间的密封、以防气体混入油中 当活塞杆伸出至撞块切换二通行程阀后,活塞运动开始从快进变为慢进。改变单向节流阀节流开度,可获任意低速

当活塞杆伸出至撞块切换二通行程阀后,活塞运动开始从快进变为慢进。改变单向节流阀节流开度,可获任意低速 该回路通过调节两只速度控制阀2的节流开度来分别获得二个运动方向的无级调速。油杯3起补充漏油的作用

该回路通过调节两只速度控制阀2的节流开度来分别获得二个运动方向的无级调速。油杯3起补充漏油的作用

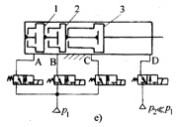

图a回路为液压缸结构变速回路:当活塞右行至超过s孔时,开始从快进变为慢进。而当活塞左行时,由于其左腔油液只能被迫从s′孔经节流阀至其右腔,故为慢退,直至活塞左行到超过s孔时,才开始从慢退变为快退

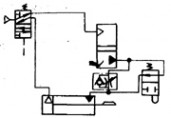

图a回路为液压缸结构变速回路:当活塞右行至超过s孔时,开始从快进变为慢进。而当活塞左行时,由于其左腔油液只能被迫从s′孔经节流阀至其右腔,故为慢退,直至活塞左行到超过s孔时,才开始从慢退变为快退 回路中,阻尼缸与气缸并联,液压缸流量由单向节流阀来控制,可得平稳而一定的速度。弹簧式蓄能器2能调节阻尼缸中油量变化,且有补偿少量漏油作用。借助阻尼缸活塞杆上的调节螺母1,可使气缸开始时快速动作,当碰到螺母后,就由阻尼缸来控制,变为慢速前进。同时,由于主控阀采用了中间泄压式三位五通阀,所以当主控阀在中间位置时,油阻尼缸回路被二位二通阀3切断,活塞就停止在该位置上;当主阀被切换到任何一侧,压缩空气就输入气缸,同时经梭阀使阀3换向,使液压回路接通阻尼缸起调速作用。并联活塞杆工作时由于产生附加弯矩,故应考虑设导向装置

回路中,阻尼缸与气缸并联,液压缸流量由单向节流阀来控制,可得平稳而一定的速度。弹簧式蓄能器2能调节阻尼缸中油量变化,且有补偿少量漏油作用。借助阻尼缸活塞杆上的调节螺母1,可使气缸开始时快速动作,当碰到螺母后,就由阻尼缸来控制,变为慢速前进。同时,由于主控阀采用了中间泄压式三位五通阀,所以当主控阀在中间位置时,油阻尼缸回路被二位二通阀3切断,活塞就停止在该位置上;当主阀被切换到任何一侧,压缩空气就输入气缸,同时经梭阀使阀3换向,使液压回路接通阻尼缸起调速作用。并联活塞杆工作时由于产生附加弯矩,故应考虑设导向装置 当执行元件(如气缸活塞杆)把工件推到缓冲器1上时,使活塞杆缓冲行进一小段后,小车碰到定位块上,使小车强迫停止

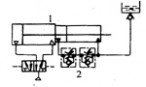

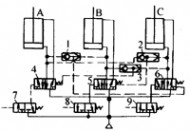

当执行元件(如气缸活塞杆)把工件推到缓冲器1上时,使活塞杆缓冲行进一小段后,小车碰到定位块上,使小车强迫停止 水平缸活塞杆前端联接齿轮齿条机构。当活塞杆及其上齿条1往复动作时,推动齿轮3往复摆动以带动齿轮上棘爪摆动,推动棘轮作单向间歇转动,从而带动与棘轮同轴的工作转台作间歇转动。工作台下带有凹槽缸口,当水平缸活塞杆回程时,即齿条脱开行程开关2时,使垂直缸电磁阀4切换,垂直缸活塞杆伸出,进入该凹槽缺口,使工作转台正确定位

水平缸活塞杆前端联接齿轮齿条机构。当活塞杆及其上齿条1往复动作时,推动齿轮3往复摆动以带动齿轮上棘爪摆动,推动棘轮作单向间歇转动,从而带动与棘轮同轴的工作转台作间歇转动。工作台下带有凹槽缸口,当水平缸活塞杆回程时,即齿条脱开行程开关2时,使垂直缸电磁阀4切换,垂直缸活塞杆伸出,进入该凹槽缺口,使工作转台正确定位

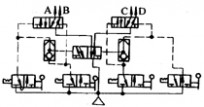

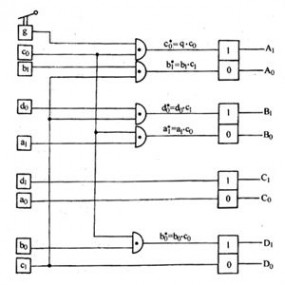

图e不三柱塞数字缸位置控制回路。A、B、C、D为气缸的四个通口:A、B、C供正常工作压力p1,通口D供低压,以控制各柱塞复位或停于某个需要位置。1、2、3为三个柱塞。当控制不同换向阀工作时,可得到包括原始位置在内的活塞杆的八个位置:1、2、3三个柱塞各自分别伸出时可相应得到三个不同位置;1、2同时伸出,2、3同时伸出或1、3同时伸出时又可得三个不同位置;1、2、3全部伸出为此数字缸最大行程位置;1、2、3均收进为图示原始位置

图e不三柱塞数字缸位置控制回路。A、B、C、D为气缸的四个通口:A、B、C供正常工作压力p1,通口D供低压,以控制各柱塞复位或停于某个需要位置。1、2、3为三个柱塞。当控制不同换向阀工作时,可得到包括原始位置在内的活塞杆的八个位置:1、2、3三个柱塞各自分别伸出时可相应得到三个不同位置;1、2同时伸出,2、3同时伸出或1、3同时伸出时又可得三个不同位置;1、2、3全部伸出为此数字缸最大行程位置;1、2、3均收进为图示原始位置 图a由于采用了气液传送器2、3,所以与上述普通气缸的位置控制回路的精度要高得多。缸的活塞杆伸出端装有单向节流阀4以控制回程速度;缸的另一端装有两位两通换向阀6,需要在中间位置停止时,将液压回路切断,迅速地使活塞停留在所要求的位置上

图a由于采用了气液传送器2、3,所以与上述普通气缸的位置控制回路的精度要高得多。缸的活塞杆伸出端装有单向节流阀4以控制回程速度;缸的另一端装有两位两通换向阀6,需要在中间位置停止时,将液压回路切断,迅速地使活塞停留在所要求的位置上

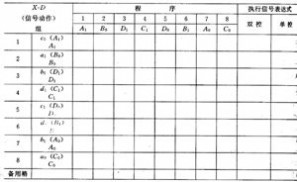

abs

abs

abs

abs

abs

abs

abs

abs

abs

abs

abs

abs

abs

abs

abs1s2

abs1s2

当有控制信号a时,需经一定时间延迟后才有输出s

当有控制信号a时,需经一定时间延迟后才有输出s

回路可把一长信号a变为一定宽度的脉冲信号s,脉冲宽度可由回路中节流元件进行调节

回路可把一长信号a变为一定宽度的脉冲信号s,脉冲宽度可由回路中节流元件进行调节 气缸活塞在右行途中,若遇障碍或其它原因而使气缸过载时,气缸左腔压力急剧升高,当超过预定值时,顺序阀1打开,二通阀2打开,主控阀控制气由阀2排空而复位,从而使气缸左腔排气,活塞杆收回。因此本回路实质为限压回路

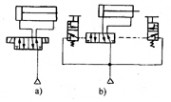

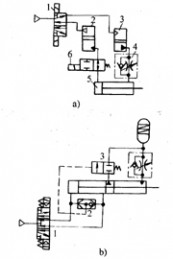

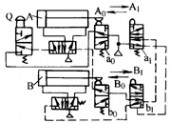

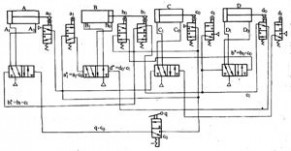

气缸活塞在右行途中,若遇障碍或其它原因而使气缸过载时,气缸左腔压力急剧升高,当超过预定值时,顺序阀1打开,二通阀2打开,主控阀控制气由阀2排空而复位,从而使气缸左腔排气,活塞杆收回。因此本回路实质为限压回路 互锁回路可保证同时只有一个缸动作。回路主要利用梭阀1、2、3及换向阀4、5、6进行互锁。如气控阀7动作,换向阀4换向使A缸动作;但同时缸A进气腔管路使梭阀1、2动作,把换向阀5、6锁住;这样,此时即使有气控阀8、9的动作信号,B、C缸也不会动作。如需换缸动作,必须把前面动作缸的气控阀复位才行。

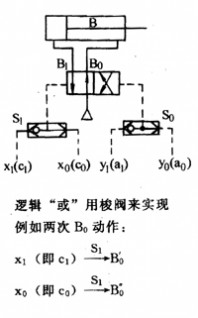

互锁回路可保证同时只有一个缸动作。回路主要利用梭阀1、2、3及换向阀4、5、6进行互锁。如气控阀7动作,换向阀4换向使A缸动作;但同时缸A进气腔管路使梭阀1、2动作,把换向阀5、6锁住;这样,此时即使有气控阀8、9的动作信号,B、C缸也不会动作。如需换缸动作,必须把前面动作缸的气控阀复位才行。 此回路为四个空气供应站A、B、C、D的选择回路:同时只允许有一个站供气(输出)。其动作原理与上述互锁回路相似

此回路为四个空气供应站A、B、C、D的选择回路:同时只允许有一个站供气(输出)。其动作原理与上述互锁回路相似

这是利用右端行程阀控制的单(一次)往复动作回路。其结构较简单、操作方便(按一下左端按钮阀,气缸活塞进行一次往复动作)

这是利用右端行程阀控制的单(一次)往复动作回路。其结构较简单、操作方便(按一下左端按钮阀,气缸活塞进行一次往复动作) 此回路与上述回路比较多了一个气容c。活塞右行达到所定行程,压下行程阀后,气源对c充气后主控阀才换向,使活塞返回

此回路与上述回路比较多了一个气容c。活塞右行达到所定行程,压下行程阀后,气源对c充气后主控阀才换向,使活塞返回

放入我的网络收藏夹

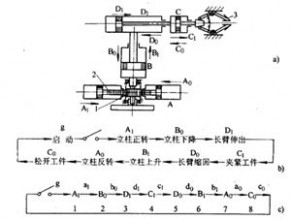

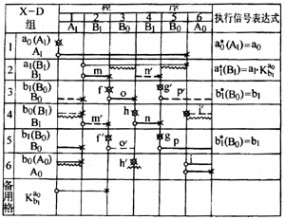

放入我的网络收藏夹 粗实线表示气缸的动作状态线,细实线为控制信号状态线;“○”—起始,“×”—终了,

粗实线表示气缸的动作状态线,细实线为控制信号状态线;“○”—起始,“×”—终了, —起始终了时间很短的脉冲信号

—起始终了时间很短的脉冲信号

”图线时,即表示该信号为脉冲信号。在气动回路中,该脉冲信号的宽度相当于行程阀发信、气控阀换向、气缸启动以及信号传输等时间的总和。

”图线时,即表示该信号为脉冲信号。在气动回路中,该脉冲信号的宽度相当于行程阀发信、气控阀换向、气缸启动以及信号传输等时间的总和。

—常为双气控两位(三、四

—常为双气控两位(三、四 —为一中间记忆元件

—为一中间记忆元件 机械法排障可简化回路,节省气动元件及管路

机械法排障可简化回路,节省气动元件及管路 机械法排障可简化回路,节省气动元件及管路

机械法排障可简化回路,节省气动元件及管路 回路简单,但要注意调节好脉冲阀

回路简单,但要注意调节好脉冲阀

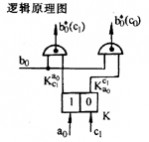

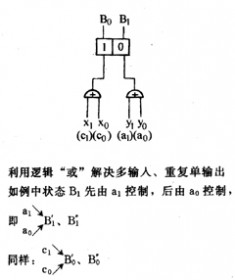

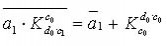

中,B缸有两次往复重复动作B1B0……B1B0(一个工作循环中),其中同一b0信号先后分别控制不同动作状态C1,C0,故需引入中间记忆元件

中,B缸有两次往复重复动作B1B0……B1B0(一个工作循环中),其中同一b0信号先后分别控制不同动作状态C1,C0,故需引入中间记忆元件 并利用双与门:b0*(C1)= b0

并利用双与门:b0*(C1)= b0

即得到b0先后控制

即得到b0先后控制

控制二次往复的信号分配回路图

控制二次往复的信号分配回路图 b0—有障碍的多次重复信号

b0—有障碍的多次重复信号 回路特点如下:

回路特点如下:

…表示各种原始信号,而对其他手动阀及控钮阀等分别在方框上加相应的符号来表示,见图42.6-5左上部方框内标有q的框外符号即为手动启动阀。

…表示各种原始信号,而对其他手动阀及控钮阀等分别在方框上加相应的符号来表示,见图42.6-5左上部方框内标有q的框外符号即为手动启动阀。

来表示;而执行机构,如气缸、气马达等,则通常只以其状态符号(如A0、A1)表示与主控阀相连 如

来表示;而执行机构,如气缸、气马达等,则通常只以其状态符号(如A0、A1)表示与主控阀相连 如

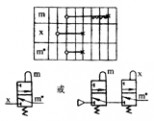

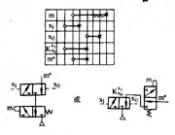

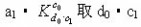

若已知主控阀如控制信号是m,输出信号是A1和A0,则m=A1=输出信号A1、A0,则单控执行信号m必满足m=A1。该条件在X-D线图上表现我为;单控执行信号的状态线必须和主控阀的输出状态等长。

若已知主控阀如控制信号是m,输出信号是A1和A0,则m=A1=输出信号A1、A0,则单控执行信号m必满足m=A1。该条件在X-D线图上表现我为;单控执行信号的状态线必须和主控阀的输出状态等长。 的通、断信号t和d(虽然,单控执行信号是记忆信号,需注意:t·d=0)。如图42.6-3中的

的通、断信号t和d(虽然,单控执行信号是记忆信号,需注意:t·d=0)。如图42.6-3中的 等分别是A1、C1等的单控执行信号。

等分别是A1、C1等的单控执行信号。 为K的关断信号是为消除d0与c0之间的障碍。

为K的关断信号是为消除d0与c0之间的障碍。 则A1的单控执行信号,加入启动信号g是

则A1的单控执行信号,加入启动信号g是

既是D1的双控也是单控执行信号。

既是D1的双控也是单控执行信号。

因程序式

因程序式

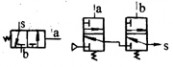

电磁气阀控制气控气阀控制气控逻辑元件控制

电磁气阀控制气控气阀控制气控逻辑元件控制

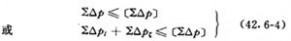

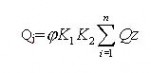

——总压力损失,它包括所有的沿程损失

——总压力损失,它包括所有的沿程损失 和所有的局部损失;

和所有的局部损失; [

[ ]——允许压力损失可根据供气情况来定,一般流水线范围约<0.01MPa,车间范围<0.05MPa,工厂范围<0.1MPa。验算时,车间内可近似取[

]——允许压力损失可根据供气情况来定,一般流水线范围约<0.01MPa,车间范围<0.05MPa,工厂范围<0.1MPa。验算时,车间内可近似取[ ]≤0.01~0.1MPa实际计算总压力损失,如系统管道不特别长(一般l<100m)。管内的粗糙度不大,在经济流速的条件下,沿程损失

]≤0.01~0.1MPa实际计算总压力损失,如系统管道不特别长(一般l<100m)。管内的粗糙度不大,在经济流速的条件下,沿程损失 比局部损失

比局部损失 小得多,则沿程损失

小得多,则沿程损失 可以不单独计入,只须将总压力损失值的安全系数K△p稍予加大就行了。局部损失

可以不单独计入,只须将总压力损失值的安全系数K△p稍予加大就行了。局部损失 中包含的流经弯头、断面突然放大、收缩等的损失

中包含的流经弯头、断面突然放大、收缩等的损失 ,往往又比气流通过气动元件、辅件的压力损失

,往往又比气流通过气动元件、辅件的压力损失 小得多。因此对不做严格计算的系统,式(42.6-5)可简化为

小得多。因此对不做严格计算的系统,式(42.6-5)可简化为

——流经元、辅件的总压力损失可通过表42.6-15查出;K△p——压力损失简化修正系数,K△p=1.05~1.3,对于管道较长,管道截面变化较复杂的情况可取大值。如果验算的总压力损失

——流经元、辅件的总压力损失可通过表42.6-15查出;K△p——压力损失简化修正系数,K△p=1.05~1.3,对于管道较长,管道截面变化较复杂的情况可取大值。如果验算的总压力损失 ≤[

≤[ ],则上边初步选定的管径可定为所需要的管径。如果总压力损失

],则上边初步选定的管径可定为所需要的管径。如果总压力损失 >[

>[ ],必须加大管径或改进管道的布置,以降低总压力损失,直到

],必须加大管径或改进管道的布置,以降低总压力损失,直到 <[

<[ ]为止,初选的管径即为最后确定的管径。

]为止,初选的管径即为最后确定的管径。 (MPa)

(MPa)

四 : 36电脑全自动手套机控制系统设计

第",卷第/期?测试与控制?#!!$年,月

机电产品开发与创新

7898:;<=8>?@->>;9A?B;>;CDAEFB>8GH@I:8E?GBEA:0G;JKE?L

()*+",-.)+/

012+-#!!$

电脑全自动手套机控制系统设计

朱

昊,汪木兰,左键民,胡艳艳

$"&&"()

(南京工程学院先进数控技术江苏省高校重点建设实验室,江苏南京

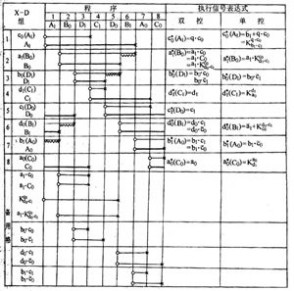

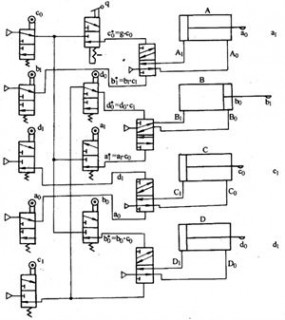

摘要:介绍了电脑型全自动手套机的工作原理。以!"#$%单片机为核心,结合液晶显示电路、开关量输

入输出电路、键盘矩阵电路、&’()!*通信电路等,构建了控制器的硬件系统。讨论了软件系统实现的功能,分析了控制原理,并给出了软件程序框图。实际应用表明,本系统的设计方案合理可行,稳定可靠,具有较高的性价比和实用价值。

关键词:手套机;单片机;数控系统中图分类号:30$);34"

文献标识码:5

文章编号:"&&$6++)(($&&+)&*6"(&6&(

!引言

随着人们劳动安全意识的提高和追求时尚的需求,

了电子系统与机械系统相结合的方式,以用户键盘输入的指令及参数和各种机械微动开关的动作为输入,经程序处理后,一方面通过变频器控制电动机提供主动力,另一方面通过电磁铁的动作来控制手套机的机械系统。此外系统还配置了液晶显示屏,液晶显示屏上可以实时地反映手套的编织进度,以及当前时刻的各项参数。

图5

全自动手套机外形图

手套已成为日常生活中不可缺少的日用品。手套编织机也由手动控制型过渡到了电脑全自动控制型,同时手套机的数量和功能都在不断增加。编织的手套品种一般包括了劳保手套、各种魔术型时装手套、五趾袜系列、半指手套、全指手套、防寒手套以及时尚流行手套等,规格具有大、中、小号各种尺寸。由于电脑全自动手套机既可以用于家庭生产,也可以组织大规模形式的企业生产,所以国内的需求量比较大。目前,包括电脑手套机在内的自动针织机械的核心控制系统生产商主要集中在欧洲、日本和台湾,国内的手套机生产厂商大多数引进国外的控制器

!"#

在手套编织的过程中,"#$%5

"#$6(+.,,6//’61.-’1#0

$/.7+82#11#2$-’09#2+

。因此,自行研制具有自主知识产权的

手套机核心控制系统一方面可以大大减少手套机的生产成本,另一方面也可以方便产品的使用和维护。

#电气控制系统硬件设计

!$#

"手套机电气控制系统工作原理

电脑型全自动手套机是一个典型的机电一体化控制

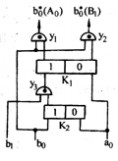

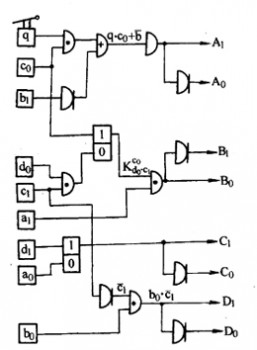

考虑到控制器的开发成本和技术的成熟性等问题,本系统以%&’($单片机为核心,用$)’*"$作为程序存储器,用+$+,作为数据存储器。由于系统开关量输入输出及键盘输入需要占用大量输入输出接口,系统配置一片%$**用于扩展-./端口。控制系统的硬件结构框图如图$所示。

左右基准脉冲信号’01和’02由传动链上的挡光板输入。手套机工

图!

电气控制系统硬件结构图

左右基准脉冲输入

体系。它由机头、机身、控制器、针筒、控制鼓、剪刀及辅助机构等部分组成,其外形如图"所示。手套机的自动编织工作主要依靠电气控制系统控制针筒、控制鼓及电磁铁来实现。控制系统以机头的左右移动为基准,通过接收各种输入信号,同时控制多个电磁铁协调运动来完成手套的编织过程。

根据对手套编织机的功能和需求分析,本系统采用

收稿日期:#!!$%!&%"’

基金项目:江苏高校高新技术产业发展项目(+,-"*(%!)作者简介:朱昊(./!"(),男,江苏南京人,助教,硕士。主要研究方向:数控技术、信号检测与处理。

1’7($,&M"$%N

’01

’02

",路电磁铁开关量输出246,%*变频器

%&’($

)路微动开关输入

$)’*"$

"+键键盘输入

%$**

+$+,

电动机

"#$%!&’()*’(+,(’-+.,+/+01(.2#0’/0.21(./3431+-

作时,机头沿导轨作往复运动,机头往复运动一个周期,手套机的机械系统编织完两行。当机头运行到导轨左右两端时,挡光板分别输出!"#和!"$信号。!"%系统根据这个基准信号的时序来控制开关量输出信号的时序。

微动开关输入信号是除!"#和!"$信号以外的另一组开关量输入信号。包括断纱检测、手柄状态、离合器位置、手套落下脉冲、支点移动、针筒和控制鼓等&个输入信号。它们的变化反映了手套编织过程中各个阶段的转换以及是否有异常情况发生。

电磁铁开关量输出包括刹车、剪刀控制、吹气、凸轮切换等’(路信号。这’(路开关量输出信号以!"#和

频器输出之间均串接了光电耦合器,用于隔离电气干扰,经实际使用表明效果较好。

!电气控制系统软件设计

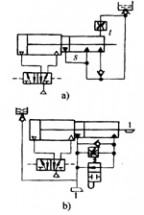

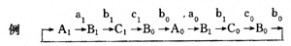

实际编织通过电磁铁的吸合,依靠控制鼓和针筒的

相互作用实现手套的自动编织。系统上电后,按照“小指尖!小指筒!无名指尖!无名指筒!中指尖!中指筒!食指尖!食指筒!四指掌过渡!四指筒!大拇指尖!大拇指筒!五指掌过渡!五指筒!手腕B套口加橡筋线C!热熔纱!空走”这个’&个步骤顺序进行编织。每个步骤都有各自的电磁铁输出时序,各时序均以!"#和!"$信号为基准,根据手指或手掌的粗细、长短的不同,在适当的时刻控制’(个电磁铁动作,进而使手套机的各机械部分相互配合工作,以实现手套的自动编织。在开始编织之前用户可以更改参数,包括手套各部分的长度、橡筋线的条数、编织速度、一次性编织手套的个数等。编织过程中,用户可以选择暂停或中止编织。

在手套的编织过程中,液晶显示屏可以动态显示手套的编织过程。显示屏左边为手套的轮廓图。手套编织时,该图形可以相应地描绘当前手套的编织状态。随着编织的进行,手套图形实时更新。屏幕右边为菜单和文字显示区,在编织过程中显示手套编织过程中的实时数据以及当前可执行的操作。

电气控制系统软件由主程序和两个外部中断服务程序组成

@3A

系统上电初始化

!"$的时序为基础,根据各自的时序输出,控制相应电

磁铁动作,使得系统的各机械部件相互配合,以自动完成手套的编织过程。

’)键键盘采用(*(矩阵输入方式,系统利用外部中

断方式检测键盘输入信号。

系统的显示模块选用+,#-.(/’.01模块。它由控制器1)2)3!、列驱动器1)432、行驱动器1)4(/以及与外部设备的接口等几部分组成,既能显示字符,又能显示图形,分辨率为.(/*’.0。显示系统与!"%的接口电路如图3所示。该模块的数据总线与0/!3.的数据口直接相连。0/!3.的$567$作为液晶显示模块的读写控制信号。液晶显示模块的$8-81接$!复位电路。!8

信号可由地

’/

40

4’?$57$D?<

’&0&)?23

+,#-.(/’.015/5&!65!8$57$$8-8

<EE

’2./

址线译码产生。!65信号由0/!3.地址线40提

"’;)

。如

系统复位(端口、存储器、通信和菜单等)

图(所示程序,主程序用于实现系统状态检测、编织参数设置、按时序控制电磁铁输出、根据输入参数,通过变频器控制电动机转速和显示屏的动态模拟等功能。两个中断服务程序分别为键盘中断服务程序和微动开关中断服务程序。键盘中断程序实现在编织过程中对系统的相关操作以及参数的改变。微动开关的作用是:当有不正常情况发生时,系统可以诊断故障的种类,并在显示屏上显示当前的状态以及用户可以进行的操作。

否否否

:-,>5

</

’0

供:409’为指令口地址;

显示手套图形及公司商标

:,

是否有设置键按下?

是

运行参数设置子程序

(

409/为数据

口地址。:-为字体选择控制,接至

’

.

是否有确认键按下?

是

显示准备界面

否

0/!3.的"’;)

脚用于字体

选择。</为负电源输入。

由于单片机自带的$-=.3.!串行通信接口有传输距离较短、抗干扰能力不太强等缺点,所以本系统通过

系统是否已在零位?

是

是否有启动键按下?

是

显示自动编织运行界面

->&?’&)芯片将0/!3.上的$-=.3.!通信转换成$-=(0?通信,用于控制变频器的输出频率。

本系统中含有大量电磁铁,电磁铁在动作时,触点的吸合与松开会通过多种途径对控制电路的直流电源以及信号传输造成瞬时干扰

@(A

按时序运行’&个编织步骤,动态更新界面,直至编织完成

。因此,整个微机系统与基

准脉冲输入、微动开关输入、电磁铁开关量输出以及变

(下转第!"#页)

"结束语

采用6$%可编程控制器对小接地电流系统单相接地

除故障提供了强有力的技术支持。参考文献:

(!)张桂香*电气控制与6$%应用(+)*化学工业出版社,#000*航空航天大学(#)王永华*现代电气控制及6$%应用技术(+)*北京:

出版社,#00!*

进行显示,接线非常简单,只要把每一条进出线的接地信号送入6$%,就可以得到准确的接地线路编号的显示。原来许多复杂的设备接线都可以利用6$%软件(程序)取代,必将提高预告信号的精确度,为供电人员排

(’)刘介才*供电工程师技术手册(+)*机械工业出版社-!..7*

>:"-$&%,"?@:4#"A4+*:9’&$*’+’(-/4,,A4+*:?52++"&*

-321,*41,-3&41,51.6,"7-1.6

-.#*"/B4#"=’&CD)

JR’$#$F)/#77’.%"4#7S.-0)&&"-$#79)4:$-7-%*8-77#%),T:’U:-’R’$#$P>=???,8:"$#L

3;#*+45*:V:)$/:)&6#77)#./:H4’..)$/&*&/)6,.)#B&2-D$&"$%7)HA:#&))#./:,’&)&S+8/-,)A-&&",7)/-2)6-$&/.#/)#44’.#/)7*/:)0#’7/*7"$)C</"#$/#%)-’&4#..")&-$/:)A.-6A/&).3"4)"$/:)/)4:$"4#7A).&-$$)7C9:"&#./"47)D"776#B)/:)&"6A7)"$/.-2’4/"-$/-/:"&6)/:-2C8".<’+=#:G6#77)#./:H4’..)$/&*&/)6;&"$%7)HA:#&))#./:;4-$/.-7-0

S+8

(上接第>@>页)

!结论

本文提出的电脑型全自动手套机电气控制系统实现

(’)手套机中电磁铁数量很多,电磁铁动作会通过串行或辐射的方式对控制电路造成干扰。因此对于电磁铁电路部分需要增加光电耦合器、灭弧器、滤波器等。本系统现已正式投入使用,经实践证明,该系统工作稳定、可靠性强,且具有较高的性价比和良好的实用性。参考文献:

(!)邓秀琴*羊毛衫加工原理与实践(+)*北京,中国纺织出版社-!..!*(#)黄元顺*新型电脑横机主要控制机构结构设计分析(/)*中国纺织

大学学报-#000-!0*

张彦斌*+%123!系列单片微型计算机及其应用(+)*西(’)薛钧义,

安交通大学出版社-!..4-#*

陈霞*数控机床的抗干扰措施(/)*机械制造-#005-’*(")王申银,

的难点主要体现在如下几个方面:

(!)需要理清!"个电磁铁之间相互配合的时序关系。各电磁铁之间运行逻辑的严密性和时间准确性都有很高的要求,任意一个电磁铁的任意一次时序配合都不能发生错误,否则都可能导致产品编织失败。

(#)动态图像模拟要求$%&的图像部分可以实时反映手套编织的过程;字符部分可以实时刷新各项参数,并且应当显示当前系统的工作状态和用户可进行的操作。

!"#$%&’()’&*+’,-.#*"/0#$&%(’+32*’/4*$56,’7"8&$**$&%945:$&"

!"#"$%,&’()*+,-$.,!#/01$.,*1.,"#2$.,2$.

(!"#$%&’()*+#,-.#/-.*-0123#$4)25’6)."4#78-$/.-79)4:$-7-%*,5#$;"$%<$&/"/’/)-09)4:$-7-%*,5#$;"$%!"#$%&’=>??>@,8:"$#)

3;#*+45*:9:"&A#A)."$/.-2’4)&/:)A."$4"A7)-00’77#’/-6#/"4%7-3)B$"//"$%6#4:"$)C9:):#.2D#.)&*&/)6"&2)&"%$)2ED:"4:’&)&

/:)<$/)7F8GHI>&).")&&"$%7)4:"A6"4.-A.-4)&&-.JK?8@=LE+8M4".4’"/E&D"/4:&"%$#7"$A’/N-’/A’/4".4’"/EB)*,-#.2#..#*4".4’"/#$2OGHPKI4-66’$"4#/"-$4".4’"/E)/4C9:)&-0/D#.)0’$4/"-$#$24-$/.-7/:)-.*#.)2"&4’&&)2"$2)/#"7CQ"$#77*E/:)4-..)&A-$2"$%6#"$A.-%.#607-D4:#./"&A.)&)$/)2C9:)#AA7"4#/"-$2)6-$&/.#/)&/:#//:)A.-A-&)2&/.#/)%*"#"7#,7)E.)#&-$#,7)E&/#,7)#$2.)7"#,7)C9:"&&*&/)6:#&:"%:A).0-.6#$4)#$27-D4-&/C

8".<’+=#:%7-3)B$"//"$%6#4:"$);&"$%7)4:"A6"4.-A.-4)&&-.;4-6A’/).$’6)."4#74-$/.-7&*&/)6

本文标题:电气传动控制系统设计-17SDYSC-1山地运输车传动系统的设计61阅读| 精彩专题| 最新文章| 热门文章| 苏ICP备13036349号-1