一 : 酸洗磷化工艺

⑥水清洗<2道 常温 0.5~1.0min

⑦去离子水洗 常温 0.5~1.0min

⑧铬酸盐处理 40~70℃ 0.5~1.0min

⑨烘干 低于180℃

处理方式可采用全喷淋、全浸泡、喷淋-浸泡结合三种方式。[www.61k.com)对家用电器行业一般采用全喷淋方式,它效率高,整个前处理只需要十几分钟即可完成,节省场地设备。汽车行业流行采用喷淋-浸泡相结合的方式。

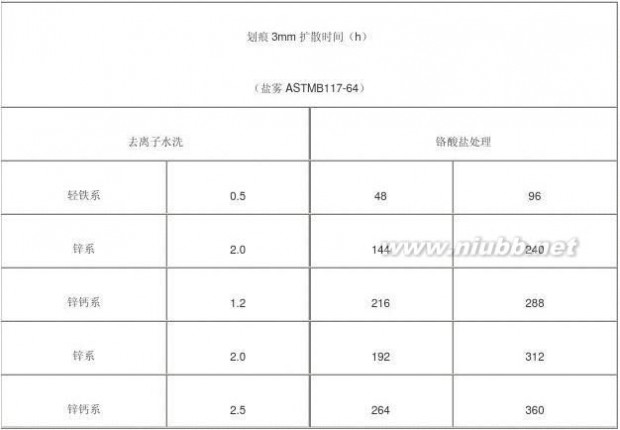

表面调整工序并非必须,表调剂加到脱脂槽内也可达到相同效果。磷化后的去离子水洗必不可少。磷化后的铬酸盐处理,可提高整个涂层系统的耐腐蚀性能(见表2),但由于铬的环境污染问题,因此应慎使用。

表2 铬酸盐处理对漆膜耐蚀性能影响

酸洗磷化 酸洗磷化工艺

* 数据来源与表1相同

3.3 混合件磷化处理工艺(锈蚀工件)

①脱脂 40~70℃ 3~8min

②水清洗 常温 0.5~1.0min

③酸洗 40~70℃ 3~8min

④水清洗 常温 0.5min

⑤中和 常温 0.5~1.0min

⑥表面调整 常温 0.5min

⑦磷化 35~60℃ 3~10min

⑧水清洗 常温 0.5~1.0min

⑨脱离子水洗 常温 0.5~1.0min

⑩铬酸盐水洗 40~70℃ 0.5~1.0min

⑾烘干 <180℃

除非有足够的理由,酸洗工序一般不采用喷淋处理方式,喷淋会带来设备腐蚀以及工件工序间生锈等一系列问题。(www.61k.com)其他各工序均可采用全喷淋或喷-浸相结合的施工方式。

对于混合件(无锈工件、有锈、氧化皮工件同时混合处理),采用脱脂除锈"二合一"代替分步脱脂除锈的方法已经应用有几十年的历史,同样可获满意效果。对于酸洗和脱脂除锈"二合一"一般采用非挥发性的无机酸较适宜。磷化工艺

(2)

在磷化工序中,由于各个磷化液生产厂家和就应用厂家基于不同的性能要求,涉及不同配方的磷化液在磷化工艺中应用。但规模商品化应用的也仅只有几大主要类型,如轻铁系、锌系、锰系、锌钙系,所采用的的促进剂基本都是钼酸盐、硝酸盐、亚硝酸盐、氯酸盐、有机硝硝基化合物等。磷化处理温度通常为常温型 5~30℃,低温型35~45℃,中温型50~70℃。

在磷化配方中,大家也许还经常可见到"三合一"、"四合一",即除油除锈磷化钝化综合处理剂,由于这类几合一处理剂,在国内外都不提倡采用,这里不作叙述。

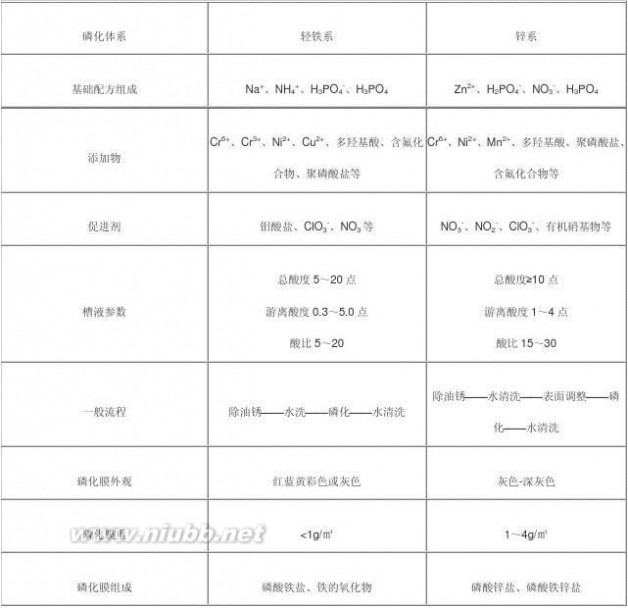

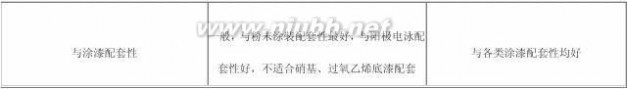

1 配方组成及性能

1.1 常温低温型磷化

常温磷化是不加温磷化,温度范围是5~30℃。低温磷化通常指磷化温度为35~45℃的磷化工艺,在有些情况

酸洗磷化 酸洗磷化工艺

下即使温度偏高偏低一点,也认为是低温磷化,尚无统一的标准。(www.61k.com]常温低温磷化绝大部分以轻铁系磷化、锌系磷化为主,当然也有改进型,如在锌系磷化中加入Mn2+、Ca2+、Ni2+等改性,仍习惯称之为锌系磷化,配方及性能见表1。

铁系轻型磷化形成彩色或灰色磷化膜,纯用钼酸钠促进剂得到全彩色磷化膜,纯用NO3-或ClO3-促进剂得到灰色磷化膜,用钼酸盐和NO3-、 ClO3-混合促进剂将形成彩色或灰色混合色膜。轻铁系磷化不能形成厚膜,膜重总是在1g/㎡以下。它与涂漆配套的一个显著特点是使漆膜的抗弯曲、抗冲击性能特别好。一般优于其他类型如锌系、锰系、锌钙系磷化。轻铁系磷化槽液还有一些独特的优点,即不需要表面调整;磷化沉渣特别少;槽液工艺范围宽,管理方便,但不足之处是耐盐雾性能稍差。轻铁系磷化与粉末涂装、阳极电泳配套应用多一些,与锌系磷化相比不会有很大的差别。

表1 常温低温磷化液配方组成及一般性能

酸洗磷化 酸洗磷化工艺

二 : 酸洗磷化工艺

酸洗磷化工艺

一、目的:除去线材表面的氧化膜,并且在金属表面形成一层磷酸盐薄膜,以减少线材抽线 以及冷墩或成形等加工过程中,对工模具的擦伤。

二、作业流程:

(一)、酸洗:将整个盘元分别浸入常温、浓度为20-25%的三个盐酸槽数分钟,其目的是除 去线材表面的氧化膜。

(二)、清水:清除线材表面的盐酸腐蚀产物。

(三)、草酸:增加金属的活性,以使下一工序生成的皮膜更为致密。

(四)、皮膜处理:将盘元浸入磷酸盐,钢铁表面与化成处理液接触,钢铁溶解生成不溶性 的化合物(如Zn2Fe(Po4)2?4H2o),附着在钢铁表面形成皮膜。

(五)、清水:清除皮膜表面残余物。

(六)、润滑剂:由于磷酸盐皮膜的摩擦系数并不是很低,不能赋予加工时充分的润滑性, 但与金属皂(如钠皂)反应形成坚硬的金属皂层,可以增加其润滑性能。

酸洗

1) 盐酸溶液浓度一般控制在5%~25%。每天开始工作前要检查酸洗液浓度,并检查每槽酸液位,当酸槽液位不够时,需根据酸槽浓度添加酸或加水,补充到所需液位;当亚铁粒子浓度较高时,一般不再加入新酸。当酸液浓度小于5%,氯化亚铁含量大于150克/升时,需更换新酸。

2) 三个盐酸槽中配置不同浓度的盐酸,分别为5%<低浓度≤10%,10%<中等浓度≤20%, 20%<高浓度≤25%,线材经过酸池顺序为低浓度到中等浓度再到高浓度酸液,对退火后中碳合金钢只在低浓度和中等浓度酸液中酸洗。酸洗时间与温度、酸液浓度、氧化皮厚度形态及盘料的粗细等有关,可参表1,具体酸洗时间根据实际情况而定。

表1.酸洗时间

3) 为了盘料在酸池中浸泡时间的同步,退火线和非退火线、氧化皮厚与氧化皮薄的盘料不准安排在同一吊钩上生产;

4) 待酸洗的材料上不能沾上油污,尤其要防止行车滴油污染材料,如果发现油污,应该先用碱清洗。

5) 酸洗时要松捆酸洗,不要扎腰。操作中要认真检查、勤翻料。

6) 对于退火异常线材表面氧化皮难以除去或表面污垢难以去除的线材应在弱酸中浸泡10~20分钟后进行水洗,水洗过后放在酸洗区域外生锈1~2天后,再次酸洗;

7) 酸洗作业中,若遇行车损坏或停电等其他特殊状况而不能继续操作时,要注意浸泡在酸

中线材的品质,并向主管反映处理。

6.冲洗

1) 线材从酸洗槽中吊起时应在酸槽上方停留片刻,以防过多的酸液带入水洗槽中;

2) 水洗槽中的水保持活水溢流;

3) 用水冲洗线材上污垢时,连吊杆一起冲洗干净,直到吊杆上滴下来的水无黄色锈水为止;

7.草酸洗

1) 每天开始工作前要先进行溶液分析,草酸的浓度控管参见表2,当游离酸超标或沉渣过多时,要进行更换;

2) 线材经草酸洗后要立即放入磷化槽,不能在空中停留时间太长,因线材经过酸洗表面活性很强,易生水锈。

8.磷化:

1) 每天工作前要先进行溶液分析,磷酸盐的浓度和温度控管要参看表2;

2) 磷化槽的液位一定要能完全覆盖线材;

3) 磷化大线时不准进行翻料,磷化小线时需进行翻料;

9.水洗:

1) 线材从磷化池吊起时,应在磷化槽上方停留片刻,以防过多的磷化药水带入水槽中,破坏水槽水质;

2) 磷化后线材在水洗时,行车应上下动几下,将线材内含的酸彻底洗净,以防过多的酸液带入皂化池中,使皂化剂过早变坏;

3) 常检测水槽水的溢流状况,防止水质酸性化,取100ml的水样,按全酸度测定方法,全酸度2pt以下才能使用。

10.润滑:

1)润滑剂的浓度和温度控管参看表2。

2)润滑完毕的线材应是用手摸表面光滑且干燥无白色灰尘为最佳。

表2.各工序参数

生产工序 浓度 温度 浸泡 各参数检测频次 完工标准

盐酸 5%<低浓度≤10% 常温 5-15分钟 亚铁粒子

浓度:每周1-2次

盐酸浓度:每天至少两次 1、线材表面应是银灰色无锈;2、无过酸洗造成的麻点 10%<中浓度≤20% 常温 5-10分钟

20%<高浓度≤25% 常温 3-5分钟

清水 -- 常温 20-30秒 --

清水 -- 常温 20-30秒

草酸 游离≤7Pt

全酸度5-12Pt 常温 20-30秒 每天至少一次线材表面无水锈

磷化液 全酸度37-47pt 75℃-85℃ 小线5-8分钟一个小时一次 磷化膜分布均匀致密呈暗灰色,用指甲轻刮有一条白带产生游离酸度5-8pt 大线8-15分钟

促进剂1-2pt

清水 常温 20-30秒 --

清水 全酸度<1 常温 20-30秒

润滑剂 浓度:5-7%

钢铁磷化知识

-质量-SPC ,six sigma,TS16949,MSA,FMEA U.p @'| d'V 钢 铁 磷 化,~%_ f 's V%i

钢铁在某些酸试磷酸盐(如锌、锰、铁、钙等)为主的溶液中处理,使其表面沉积,形成一层不溶于水结晶型磷酸盐转化膜的过程称为钢铁的磷化。

.D-[3d+[ ] h$h h

一、 磷化膜的组成及性质 D)X4k+q K6b

根据基本材质,工件的表面状态、磷化液组成及磷化处理时采用的不同的工艺条件,可得到不同种类不同厚度,不同表面密度和不同结构、不同颜色的磷化膜(附表 1 )

磷化膜是由一系列大小不同的晶体所组成,在晶体的连接点上将会形成细小裂纹的多孔结构。这种多孔的晶体结构使钢铁件表面的耐腐蚀性、吸附性、减摩性等性能得以改善。5b @+d8g+N j S

磷化膜的厚度一般在1~50um,但实际使用中通常采用的单位是单位面积的膜层重量(以g/m2表示)。根据膜重一般可分为薄膜(﹤1g/m2).中等膜(1~10g/m2)和厚膜(﹥10g/m2)三种。-质量-SPC ,six sigma,TS16949,MSA,FMEA:D"S O+I%y(S ju

磷化膜在200~300℃时仍具有一定的耐腐蚀性,当温度达450Co时,膜层防腐蚀能力显著下降。磷化膜在大气、矿物油、动植物油、苯、甲苯等介质中,均具有很好的抗腐蚀能力;但在酸、碱、雨水及水蒸气中耐腐蚀性差。

磷化处理后,其基体金属硬度、磁性等均保持不变,但对高强度钢(强度≥1000N m m2)在磷化处理后必须进行除氢处理(温度130~230℃.时间1~4小时)。

表 1 磷化膜分类及性质

分 类 磷化液主要成分 磷化膜主要组成 膜层外观 单位面积膜重(g/m2)bbs.6sq.net l a-C7v2i%W

锌系 Zn(H2PO4)2 磷酸锌[Zn3(H2PO4)2?4H2O]

磷酸锌铁[Zn2Fe(PO4)2?4H2O] 浅灰至深灰结晶状 1~60 g/m2

锌钙系 Zn(H2PO4)2和Ca(H2PO4)2 磷酸锌钙[Zn2Ca(PO4)2?2H2O]-质量-SPC ,six sigma,TS16949,MSA,FMEA4v't6f

C(I Y C h V([ r

磷酸锌铁[Zn2Fe(PO4)2?4H2O] 浅灰至深灰结晶状 1~15 g/m2 I {0P W$h.L+T"i i%A&t

锰系 Mn(H2PO4)2和Fe(H2PO4)2 磷酸锰铁[Mn2Fe(PO4)2?4H2O] 灰至深灰结晶状 1~60 g/m2

锰锌系 Mn(H2PO4)2和Zn(H2PO4)2 磷酸锌、锰、铁混合物[Zn2 Fe Mn2 (PO4)2?4H2O] 灰至深灰结晶状 1~60 g/m2

铁系 Fe(H2PO4)2 磷酸铁Fe3(PO4)2?8H2O 深灰结晶状 5~20 g/m2

二、 钢铁磷化的用途六西格玛品质论坛 t4a V1n/l @ q

1. 耐腐蚀防护用磷化膜

(1) 防护用磷化膜

常用于钢铁件耐腐蚀防护处理,磷化膜类型可选用锌系或锰系,磷化膜单位面积重量为10~40 g/m2,磷化后涂防锈油、防锈脂、防锈蜡等。

经磷化处理后,膜层中性盐雾试验结果出现第一个锈点的时间为:

钢铁件涂防锈油 15h!Q0] ? H b4S/l j R

钢铁件+磷酸锌膜(16g/m2)+涂防锈油 550h-质量-SPC ,six sigma,TS16949,MSA,FMEA

e e G s$S T

钢铁件+磷酸锌膜(40g/m2)+涂防锈油 8000h(Z*f!V-d!D+l

六西格玛品质论坛 l Y

F)W S5n%f y!c

(2) 油漆底层用磷化膜

这种磷化膜用于增强漆膜与钢铁工件的附着力及防护性,提高钢铁工件的涂漆质量,磷化膜可选用锌系或钙系。

磷化膜重量0.2~1.0 g/m2—用作较大形变钢铁工件的油漆底层。-质量-SPC ,six sigma,TS16949,MSA,FMEA U r/} G } d b k+?

磷化膜重量1~5 g/m2—用作一般钢铁工件的油漆底层。!S7@ R Q }

磷化膜重量5~10 g/m2—用作不发生形变钢铁工件的油漆底层。

2. 冷加工润滑用磷化膜

采用锌系磷化膜有助于冷加工成型,单位面积上膜层重量依使用目的而定。例如,用于钢丝、焊接钢管的拉拔,磷化膜重量为1~10 g/m2;精密钢管的拉拔,磷化膜重量为4~10 g/m2;钢铁工件冷挤压成型,磷化膜重量为﹥10 g/m2;非减壁深冲成型,磷化膜重量为1~5 g/m2;减壁深冲成型,磷化膜重量为4~10 g/m2。

3. 减摩用磷化膜 |*C-F n k b s C

二个滑动表面除了使用较好的润滑济(如二硫化钼)外,磷化膜也能起润滑作用,降低摩擦系数;一般优先选用锰系磷化膜,也可用锌系磷化膜。对具有较小的动配合间隙工件,磷化膜重量为1~3 g/m2 ;具有较大的动配合间隙工件(如减速箱齿轮)磷化膜重量为5~20 g/m2 。bbs.6sq.net H _ Z,N w

4. 电绝缘用磷化膜(s |'x_ W

电机及变压器用的硅钢片经磷化处理可提高电绝缘性能,一般可选用锌系磷化膜。

三、 磷化处理的施工方法 C h F p8k磷化处理的主要施工方法有三种:浸滞法、喷淋法或浸喷组合法。-质量-SPC ,six sigma,TS16949,MSA,FMEA

Z-W A

浸滞法适用于高、中、低温磷化工艺,可以处理任何形状的工件,并能得到比较均匀的磷化膜。这种方法使用的设备简单,仅需磷化槽和相应的加热设备。最好使用不锈钢或橡胶衬里的槽子,不锈钢加热管道应按装在槽子的两侧。

喷淋法适用于中、低温磷化工艺可处理大面积工件,如汽车壳体、电冰箱、洗衣机等大型物件作为油漆底层和冷变形加工等。这种方法处理时间短,成膜反应速度快,生产率高。 c*_y i C

喷淋法磷化生产线可分为若干个独立的处理室,工件按工艺流程自动通过各个处理室,每个室均附有独立的储液槽、泵、管道和喷淋器辅助操作。工件挂装后由传送带传送,通过各个处理室,按指定通过时间,分别喷淋各种溶液。喷淋过的滴液分别过滤回收继续使用,并能自动补加除油剂,磷化液促进剂等槽液。室与室之间设有滴液部位,以免上一工位溶液污染下一工位溶液。传送带运行速度可根据工艺要求进行调整。磷化处理室的所有设备均用不锈钢材料制作。喷淋法磷化处理设备占地面积较少,自动化生产程度较高。

一般钢铁工件磷化处理工艺流程如下: L g e"` ]2X J

E

化学除油→热水洗→冷水洗→酸洗→冷水洗→磷化处理→冷水洗→磷化后处理→冷水洗→去离子水洗→干燥。

工件若经喷沙处理,所得磷化膜质量更佳。喷沙过的工件为防止重新锈蚀,应在6小时内进行磷化处理。

磷化前处理酸洗溶液不宜加入若丁,乌洛托平之类缓蚀剂,因这类有机物易吸附在工件表面,能抑制磷化反应,造成磷化膜不均匀。0t%B F%^5dk I*l

为使磷化膜结晶细化致密,在磷化处理前可增加表面调整工序,一般可用钛盐溶液作为表面调整剂。 D Z ulM ~'^ E

-质量-SPC ,six sigma,TS16949,MSA,FMEA!{ c~ z j.d4A四、 磷化处理的溶液成分及工艺条件 Q s R M h8U

磷化处理的溶液按磷化温度可分为高温磷化(90~98℃)、中温磷化(50~70℃)和常温磷化(20~35℃)三种。

1. 高温磷化处理

表2 高温磷化处理溶液成分及工艺条件

溶液成分(g/L)及工艺条件 1 2 3

磷酸锰铁盐(马日夫盐)

磷酸二氢锌[Zn3(H2PO4)2?4H2O] K r#Y

硝酸锌[Zn (NO3)2?6H2O]-质量-SPC ,six sigma,TS16949,MSA,FMEA6z+iT5u7 硝酸锰[Mn (NO3)2?6H2O]

游离酸度(点)

总酸度(点)

温度(℃)9W E$E E I } S 3n

时间(min) 30~40

六西格玛品质论

15~25

3.5~5.0

35~50-q r M)m%X4}+P

94~98

15~20 M Z&{ z6u j+_5D

30~40

55~65bbs.6sq.net!V&p'k P4J$K n @

六西格玛品质论坛 R:c3Z!T R

6~9

40~58 J O34] d HJ,b)? D

90~95

8~15 30~35 V-_5b(U ~ h9V

55~65

六西格玛品质论坛R"{)H3j-G L b D O2]

5~8

40~60六西格玛品质论坛 I s M8` @ S k3j.q;l

90~98六西格玛品质论坛 ~&SB J H)b

15~20bbs.6sq.net"i4HD7L E W ]

)Y { b ]

在90~98℃温度下进行,溶液的游离酸度与总酸度的比值为1:7~8,处理时间为10~20分钟。其优点是磷化膜的蚀能力较高,结合力好。缺点是槽液加温时间长,溶液挥发量大,游离酸度不稳定,结晶粗细不均匀。

]J ],a L T X2. 中温磷化处理"GE'J k S1D;m

表3中温磷化处理溶液成分及工艺条件 A

R |'k7E q

溶液成分(g/L)及工艺条件 1 2 3 4-质量-SPC ,six sigma,TS16949,MSA,FMEA!Y2?"i l r#I

磷酸锰铁盐(马日夫盐)六西格玛品质论坛 i ^ n l/` Z w C

磷酸二氢锌[Zn3(H2PO4)2?4H2O]

u {*m Q.A D4c` H

硝酸锌[Zn (NO3)2?6H2O]

HT锌钙磷化浓缩液

HT锌钙磷化浓缩液

游离酸度(点)-质量-SPC ,six sigma,TS16949,MSA,FMEA z { Z};`#T

总酸度(点)-质量-SPC ,six sigma,TS16949,MSA,FMEA [;j;o*U;] [ [

温度(℃)bbs.6sq.net5A E lm)c e+l o

时间(min) 30~35

-质量-SPC ,six sigma,TS16949,MSA,FMEA(J

g#k1T$N g%S2K N

80~1007A'f

6~7.5

50~80 N+} o5i({

50~70六西格玛品质论坛 d L u#v Qk

10~15 bbs.6sq.net [ Q3f Z"R7R M

30~40:R ] P!R ? w"w-n Y

80~100

5h dS ~'a h"}#|+dj

六西格玛品质论坛%B)K6o o*H/w9o w

5~7.5

60~80

60~70

10~35 六西格玛品质论坛 f [|2j J2W;e9[ V R0T

e A/d @5F-p x

150~200(mL/L)-质量-SPC ,six sigma,TS16949,MSA,FMEA6D;H!S Y7e

8h N |)LC ] s

3~5六西格玛品质论坛/g V7X f*^ Q V Q3hA `

40~60

50~70六西格玛品质论坛 J R,V(n$_6k3T

3~8

六西格玛品质170~210(mL/L)

4~4.5

50~55 H1B U N dj#X

65~70

4~6

注:(1)HT锌钙磷化浓缩液是太仓县合成化工厂产品。-质量-SPC ,six sigma,TS16949,MSA,FMEA)w&[ e }#@ u0{

(2)HT锌钙磷化浓缩液是上海仪表烘漆厂产品。bbs.6sq.net F O m2c S:L | f9@

在50~70℃温度下进行磷化,溶液的游离酸度与总酸度比值为1:10~15,处理时间5~15分钟。其优点是游离酸度较稳定,容易掌握,磷化时间短,生产效率高,磷化膜耐腐蚀性能与高温磷化的基本相同。-质量-SPC ,six sigma,TS16949,MSA,FMEA"s w,z8_ F w |)G I,E g!n U5F

3. 常温磷化处理-质量-SPC ,six sigma,TS16949,MSA,FMEAr)U Z+M c6u W3l

L i

表4常温磷化处理溶液成分及工艺条件-质量-SPC ,six sigma,TS16949,MSA,FMEA9*Qg

r l

c x

溶液成分(g/L)及工艺条件 1 2 3 4

磷酸二氢锌[Zn3(H2PO4)2?4H2O]

硝酸锌[Zn (NO3)2?6H2O] H j'C']0m } q v I

亚硝酸钠(Na NO2)

氟化钠(NaF)

氧化锌(ZnO)-质量-SPC ,six sigma,TS16949,MSA,FMEA k&P o a7P$N

BONDERITE 339浓缩磷化液

BONDERITE 339 STARTER

842A磷化浓缩液六西格玛品质论坛1p2v/z(~3k

842B磷化浓缩液bbs.6sq.net$F$f p i p7r

游离酸度(点)

总酸度(点)bbs.6sq.net q { M1G:d ] m)e e

温度(℃) G U$[(f g

时间(min) 60~70-质量-SPC ,six sigma,TS16949,MSA,FMEA ` R"E!U F v

60~80-质量-SPC ,six sigma,TS16949,MSA,FMEA+z"v(D*X%Y e P o

六西格玛品3~4.5

4~8 o)A9Q J T M

*K t t O#J o3~4

70~90-G

25~30

30~40 50~70

80~100

0.2~1.0六西格玛品质论坛 H;} N2P%m D

4~6

75~95

20~35-质量-SPC ,six sigma,TS16949,MSA,FMEA2? L b.D(l(m m

20~40 -质量-SPC ,six sigma,TS16949,MSA,FMEA L3Y;2{ e y^ p:d

50mL/L

20mL/L-质量-SPC ,six sigma,TS16949,MSA,FMEA-O e5T!l)} |

1.5~3"Y/i R d Z [ K I)~

25~35

15~25bbs.6sq.net D Y c:~;V8bN q+zO

10~20

bbs.6sq.net!u(t!n UNa2CO

55mL/Lbbs.6sq.net,? I*J&Z D0x v

23mL/Lbbs.6sq.netY Z [ h 9_0l5m c#P q-t

bbs0.7~1.0bbs.6sq.net m7A*K {(H

f6Zi-M25

25~35 A P W(I M.D%p u

1.5~2bbs.6sq.net ] L C;O8b p"P O r X q

注:(1)842A磷化浓缩液是中国船舶工业总公司工艺研究所产品。

(2)BONDERITE 339浓缩磷化液是PY-RENE公司产品,华美电镀技术有限公司供应。

在常温25~35℃下进行磷化处理,溶液的游离酸度与总酸度比值一般为1:20~30。其优点是不需要加热,药品消耗少,溶液稳定。缺点是有些配方处理时间较长。六西格玛品质论坛7~-f#K t

五、 磷化工艺控制bbs.6sq.net }*v%p m8}0h `!T,`

1. 游离酸度$x n x1G9m ^ N G a

游离酸主要是指游离的磷酸,它促使铁的溶解以形成较多的晶核,使膜层结晶细致。

游离酸度过高,与铁的作用亦快,会大量析氢,使界面层磷酸盐不易饱和,导致晶核形成困难,膜层结晶粗大,疏松多孔,降低抗蚀性能,而且使磷化时间延长。游离酸度过低,磷化膜薄,甚至没有磷化膜,因此严格控制游离酸度是非常重要的。

游离酸度过高,可加入ZnO、ZnCO3或NaH0.5~1g/L,降低游离酸度bbs.6sq.net'E E0] V

y C#|9V

游离酸度过低,可加入磷酸锰铁盐或磷酸二氢锌5g/L或10﹪磷酸1g/L,提高游离酸度。

2. 总酸度

总酸度来源于磷酸盐、硝酸盐和酸的总和。总酸度一般控制在规定范围的上限为好,有利于加速磷化反应,使膜层晶粒细致。但过高时会使膜层过薄可用水稀释降低总酸度。总酸度过低,膜层疏松粗糙,可加入磷酸二氢锌1g/L或硝酸锌2g/L,提高总酸度。

3. 溶液中离子浓度和温度的影响;}'{9j*H5n;_ v

(1) Fe2+离子,在常温和中温磷化液中保持一定数量的Fe2+离子,能提高磷化膜厚

度和抗蚀性能。但Fe2+离子易被氧化成Fe3+而沉淀。当它转变成磷酸高铁,溶液呈乳白色时,磷化膜几乎不能生成,膜的质量恶化。六西格玛品质论坛 d*b O8_ y1V ? g L e

Fe2+离子含量过高,会使磷化膜晶粒粗大表面白色浮灰,耐蚀性和耐热性能降低。一般中常温磷化中Fe2+离子宜控制在NaH0.5~2.5g/L之间。过多的Fe2+离子可用H2O2除去,每降低1gFe2+约需加30﹪H2O21mL和ZnO0.5g.-质量-SPC ,six sigma,TS16949,MSA,FMEA/m y X H e!K.`5p

在高温磷化液中,Fe2+很不稳定,易氧化成Fe3+离子,并转变为Fe(PO4)3沉淀,使磷化液变浑浊游离酸度升高,需过滤和调整溶液成分后才能使用。:j t R C'c(r

(2)Mn2+离子Mn2+能提高磷化膜硬度结合力和耐蚀性,并能使膜层结晶均匀呈深灰色,但在常温和中温磷化液中Mn2+离子含量不宜过高,否则磷化膜不易生成。%H P#Z D2_6Z%gI

(3)Zn2+离子Zn2+离子可加快磷化速度,使膜层致密,闪烁有光。Zn2+离子含量过高时使膜层晶粒粗大、脆弱、表面呈灰白色。Zn2+离子含量过低时,膜层疏松且发暗。

(4)Nn3-离子Nn3-离子可加快磷化速度,降低磷化槽液工作温度。在适当条件下它与Fe作用生成少量No-,促使Fe2+离子稳定,No3-离子是常、中温磷化液的重要组成部分,但含量过高就会使磷化膜层粗而薄,易出现黄点或白点。bbs.6sq.net9Z9Yn { u7j2V ^ ~,{:m

(5)No2-离子 能大大提高常温磷化液的磷化速度,促使磷化膜结晶细致,减少孔隙,提高抗蚀性。含量过多时,膜层易出现白点。 ?8L0F3Uj;M$bY;y d

(6)温度 磷化液温度升高,可加快磷化速度并能提高膜层结合力、硬度,耐蚀性。但温度不宜过高,否则Fe2+离子易氧化成Fe3+离子而沉淀物增加使溶液不稳定。-质量-SPC ,six sigma,TS16949,MSA,FMEA i:LL X

表11—10 磷化膜后处理溶液成分及工艺条件 Q D _ G E ?

h'~

溶液成分(g/L)及工艺条件 1 2 3 4 5

重铬酸钾(K2Cr2O7) d3m:c.D+d/J:P p3f

铭

碳酸纳h

肥皂六西格玛品质论坛 f(W _ }/T

锭子油或防锈油bbs.6sq.net k w J t | { e h#H

c9O$u温度() 60~80$T8f Q E%` Z I2g&W s

4~6 50~80

1~3 -质量-SPC ,six sigma,TS16949,MSA,FMEA {5~ V:_ h s5U2|B

六30~35

六西格玛品质论坛100%

本文标题:酸洗磷化-酸洗磷化工艺61阅读| 精彩专题| 最新文章| 热门文章| 苏ICP备13036349号-1